Что относится к гарнитуре котла и для чего она предназначена

Гарнитура котла

Гарнитура котла (иногда — Принадлежности котла) — приборы и устройства, которые обслуживают процесс горения, то есть обеспечивают тепловую работу парового котла. Они позволяют обеспечить сожжение нужного количества топлива с наименьшими потерями. В зависимости от расположения, различают Гарнитуру топки и Гарнитуру дымовой коробки. Также стоит отметить такой прибор как сажесдуватель, который может располагаться как в топке, так и в огненной коробке топки, либо вовсе быть переносным. Сажесдуватель служит для очистки внутренней поверхности дымогарных и жаровых труб от сажи и изгари, тем самым позволяя увеличить передачу тепла от горячих газов через стенки труб к воде и пару. Очистка производится направлением струи пара внутрь труб. Впоследствии на многих паровозах сажесдуватели были демонтированы.

Содержание

Гарнитура топки

К гарнитуре топки прежде всего стоит отнести колосниковую решётку, расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии Л её размеры — 3280×1830 мм ), колосниковая решётка делается из отдельных элементов — колосников, которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы. Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер — зольник, верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы, которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель, представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым.

Если паровоз отапливается нефтью или мазутом (распространено на современных паровозах), то в топке устанавливают нефтяные форсунки и нефтепроводы. Форсунки обеспечивают тонкое распыление топлива, что необходимо для его полного сгорания. При этом из топки изымают колосниковую решётку, а вместо неё в зольнике и топке устанавливают специальный кирпичный свод (также известен как обмуровка), который служит дополнительной защитой топки от пламени, имеющего более высокую температуру (свыше 1600°), нежели при угольном отоплении, а также для рационализации процесса горения — если пламя кратковременно погасить, то раскалённый свод поможет воспламенить поступающее после перерыва топливо. Однако общий вес данного свода гораздо выше, чем у колосникой решётки, поэтому перевод паровоза с угольного на нефтяное отопление повышает общий вес паровоза, особенно его задней части.

Гарнитура дымовой коробки

Для горения топлива необходим воздух, причём его надо много: на 1 кг угля или мазута требуется соответственно 10—14 кг или 16—18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальной дымовытяжное устройство, которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины, что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается.

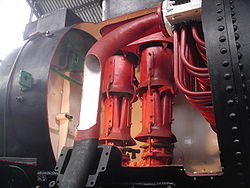

Наиболее простым дымовытяжным устройством является конус, который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250—350 м/с), после чего направляется в дымовую трубу, где он увлекая с собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос). Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Хорошая работа вентиляторной тяги привела к тому, что её начали применять даже на паровозах без конденсации отработанного пара (например, советские СО в и С ум ), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную.

Дать общее определение котла и его основных элементов. Гарнитура котла

Котлы ДКВР (двухбарабанный котел вертикально-водотрубный реконструированный) предназначены для производства насыщенного и перегретого пара. Они реконструированы из котлов ДКВ и в отличие от них имеют меньшие габариты, но прежнюю паропроизводительность.

Котлы ДКВР выпускались Бийским котельным заводом (Алтайский край) следующих типоразмеров

Котлы ДКВР-(2,5; 4; 6,5)-13 имеют аналогичное строение и отлича ются только размерами.

Они состоят из продольно размещенных верхнего и нижнего барабанов, соединенных рядами кипятильных труб, образовывающих конвективную поверхность нагрева. На уровне нижнего барабана установлены боковые коллекторы, от которых идут перепускные трубы к этому барабану. Верхний барабан с боковыми коллекторами соединяется в районе топки экранными трубами, а в передней части —опускными.

В котлах устанавливаются две шамотные перегородки, образующие топку котла и камеру догорания, а чугунная перегородка делит пространство конвективного пучка труб на два газохода — первый и второй. Перегородки выполнены таким образом, что продукты сгорания омывают трубы конвективного пучка поперечным потоком, что дает возможность эффективнее использовать тепло. В котлах с пароперегревателем последний размещается в первом газоходе после второго или третьего ряда кипятильных труб. Часть их для размещения пароперегревателя не устанавливается. Внутри верхнего барабана размещено сепарационное устройство, две распределительных трубы пита тельной воды (в котлах 2,5 т/час — одна).

В верхней части верхнего барабана установлен штуцер крепления двухрычажного предохранительного клапана, главный пароотводящий штуцер, штуцера подвода питательной воды, штуцер подвода фосфатов и другие вспомогательные штуцера.

В нижнем барабане размещена труба подогрева котла паром от других котлов, штуцер продувки и выпуска воды при ремонте котла. Бес прерывная продувка может производиться из верхнего или нижнего барабанов.

Боковые коллекторы со штуцерами периодической продувки.

Циркуляция воды в котлах естественная.

Примечание: циркуляцию воды и конструкцию котла ДКВР-10-13 см. в билете №-1, вопрос №-1.

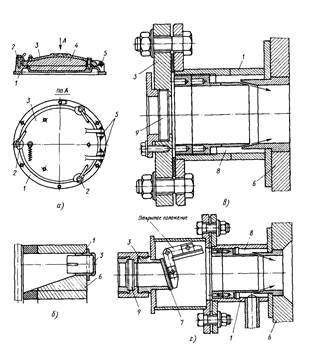

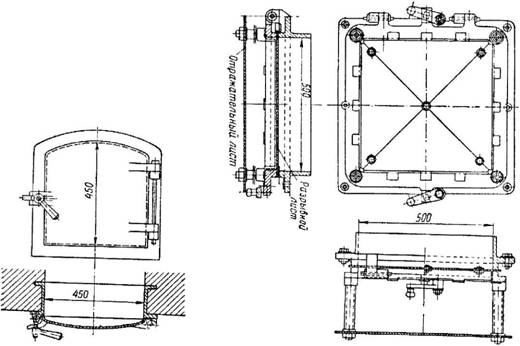

Лазы или лазовые затворы (рис.17, а) устанавливают в обмуровке топки и газоходов для обеспечения проникновения людей и подачи материалов и инструмента при внутренних осмотрах и при ремонте котла. Они изготавливаются преимущественно круглого сечения с внутренним проходом 450— 500 мм.

Лазы (как и лючки) состоят из корпуса 1, вмонтированного в обмуровку 6 или крепящегося к раме каркаса, и крышки 3, закрываемой с помощью затворов 2. Крышка крепится к корпусу на петлях 5. Для уменьшения разогрева крышки она изнутри покрывается обмуровкой 6.

Лючки (рис. 17, б) предназначены для ввода в газоходы измерительной и диагностической аппаратуры, инструмента и приспособлений, используемых при ремонте и эксплуатации котла. Они меньше лазов, их проходное сечение и форма определяются назначением.

Гляделки (рис. 17, в, г) устанавливают преимущественно в топке и в зоне пароперегревателя. Они позволяют осуществлять визуальное наблюдение за протеканием процесса горения, за состоянием внутренней поверхности топки и поверхностей нагрева на выходе из топки. Они используются также для проведения измерений во время испытаний котла.

При работе котла под наддувом как гляделки, так и лючки снабжаются устройством обдувки 8 и уплотнительными затворами 7.

Рис. 17. Гарнитура котла:

в, г- гляделки котла под наддувом без затвора и с затвором,;

4,6- обмуровка лаза и котла

8- воздушная камера

Каркас и гарнитура котлов

Каркасом котла называют металлическую конструкцию, поддерживающую барабан котла, испарительные поверхности нагрева и другие устройства (пароперегреватель, водяной экономайзер, воздухоподогреватель).

Каркас котла экранного типа состоит из вертикальных колонн, соединенных между собой горизонтальными балками. На отдельных уровнях каркаса устанавливают площадки. Каркас ставят на бетонный фундамент.

Барабан котла, коллекторы экранов, пароперегреватель, водяной экономайзер и воздухоподогреватель при нагреве удлиняются, поэтому во избежание возникновения в них больших температурных напряжений их устанавливают на специальных опорах, закрепленных на горизонтальных балках, или подвешивают к этим балкам.

Котлы малой мощности обычно не имеют каркаса как несущей конструкции. Так, например, в котлах типа ДКВР вся нагрузка (вес барабана, камер, экономайзера, кипятильных труб, пароперегревателя и т.д.) воспринимается опорной рамой. А для укрепления обмуровки делают металлическую обвязку.

Гарнитурой котла называют устройства предназначенные для обслуживания и наблюдения за работой котла.

К гарнитуре относят:

1. Лазы – предназначены для попадания внутрь топки при производстве демонтажных работ. Лазы бывают прямоугольные (размером не менее 400 – 450 мм) и круглые (диаметром не менее 450 мм).

2. Гляделки – предназначены для наблюдения за горением и состоянием поверхностей нагрева (размер от 70 до 1000 мм).

3. Шиберы, заслонки, клапаны – служат для отключения и регулирования работы участков тягодутьевого тракта.

У котлов, работающих на газе в верхней части шибера должно быть отверстие диаметром не менее 50 мм.

4. Дверцы – служат для загрузки топлива в топку.

5. Лючки – предназначены для осмотра и ремонта коллекторов.

6. Люки – предназначены для обслуживания барабана котла.

7. Затворы бункеров – устанавливаются под шлаковыми и зольными бункерами для периодического спуска шлака и золы. Обычно применяются при слоевом сжигании топлива.

Дверцы, лазы, лючки должны иметь хорошее уплотнение и надежные запоры, во избежание самопроизвольного их открытия.

Заслонки должны быть хорошо уплотнены, и иметь фиксаторы положения открытия и закрытия.

Рисунок 2.40 – Каркас котельного агрегата: 1- мельничные шахты; 2 – колонна; 3 – барабан; 4 – коллекторы; 5 – площадки; 6 – горизонтальные балки

Дата добавления: 2014-12-03 ; просмотров: 18 ; Нарушение авторских прав

Гарнитура котла

Лазы предназначены для осмотра поверхностей нагрева котлов. Лазы бывают прямоугольными и круглыми (рис. 16.11).

Хохода котла в обмуровке котла

Взрывные клапаны (рис. 16.12) предназначены для выпуска в атмосферу дымовых газов в случае повышения давления в топочной камере или газоходах котла.

Котельные установки

Як організувати свою котельню?

Приватний житловий будинок — мрія багатьох. Просторі кімнати, багато світла, можливість організувати сад, город, жити своєю сім’єю без необхідності близько контактувати з сусідами — все це приваблює.

Італтерм City Top: що треба знати про лінійку перед покупкою

Відомий європейський бренд на чолі з Паоло Маццоні (екс-власник Hermann) випускає надсучасні котли для опалення і виробництва гарячої води. Серед самих технологічних пристроїв виділяється лінійка Італтерм City Top, в яку …

Бюджетные котлы на дровах и угле

В современном мире установилась четкая тенденция к переходу на отопительные приборы, которые работают на возобновляемых источниках топлива.

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Что относится к гарнитуре котла и для чего она предназначена

Гарнитурой паровозного котла называются принадлежности узлы топки и дымовой камеры, обеспечивающие сжигание необходимого количества топлива с наименьшими потерями тепла.

К гарнитуре паровозного котла относятся: колосниковая решетка, зольник, дверцы шуровочного отверстия, топочный свод, искроудержательные и искрогасительные приборы, шлакоувлаж-нитель и дымовытяжное или конусновытяжное устройство.

Колосниковая решетка предназначена для сжигания на ней различных видов твердого топлива (уголь, сланцы, дрова). При нефтяном отоплении паровозных котлов надобность в колосниковой решетке отпадает.

Колосниковая решетка располагается несколько выше топочной рамы с целью предотвращения сильного нагрева стенок огневой коробки у топочной рамы, где возможны отлол-сения накипи. Площадь колосниковой решетки измеряется в квадратных метрах, т. е. произведение ширины на длину (в м).

От значения площади колосниковой решетки зависит объем топлива, сжигаемого в единицу времени. Количество топлива (в кг), которое сжигается на 1 м 2 площади колосниковой решетки за 1 ч, называют напряженностью, или форсировкой, колосниковой решетки.

Для сжигания топлива, расположенного на колосниковой решетке, необходимо обеспечить равномерный доступ воздуха, поэтому по всей площади колосниковой решетки имеются щели. Суммарная площадь всех щелей в колосниках, выраженная в процентах по отношению ко всей площади решетки, называется живым сечением. Живое сечение колосниковой решетки со стандартными качающимися колосниками составляет 18—22%.

У колосниковых решеток с живым сечением меньше 20% воздух протекает с большей скоростью, прорываясь через всю толщу топлива к верхним слоям, и обеспечивает его интенсивное горение. При этом жидкие шлаки в верхнем горящем слое топлива, стекая вниз, быстро охлаждаются потоком встречного воздуха, не достигая щелей колосниковой решетки, шлак получается пористым.

На паровозах Л колосниковые решетки имеют живое сечение, равное 20%, что позволяет сжигать смеси углей с антрацитом и сильно шлакующиеся.

В настоящее время паровозы оборудованы колосниковыми решетками с качающимися колосниками (рис. 21).

Эти колосники могут быть поставлены в наклонное положение с помощью рычажной передачи и в образовавшиеся зазоры будет проваливаться

шлак. При сжигании на такой колосниковой решетке многозольных углей колосники прокачивают и во время движения паровоза.

Колосник / колосниковой решетки представляет собой чугунную плиту шириной 220 мм, с продольными щелями шириной 8 мм вверху и 18 мм внизу, через которые подводится воздух.

Колосник опирается на цапфы колосниковых балок и имеет хвостовик для присоединения к нему тяги от привода из кабины машиниста. Колосниковая решетка паровоза Л состоит из 24 колосников длиной 480 мм, уложенных поперек топки в две продольные секции, в каждой из которых девять рядовых колосников 3, один околоклапанный 1, клапанный откидной колосник 2 для проваливания шлака и одна неподвижная плита 6\ колосниковая решетка уложена на пяти колосниковых балках — четырех боковых 5 и одной средней 4 (хребтовой), которая опирается на кронштейны, прикрепленные к топочной раме. Т-образный профиль колосниковых балок обеспечивает свободное просыпание золы. Боковые балки состоят из двух частей, что предупреждает образование трещин и изломов от прогиба топочной рамы.

Поперечные балки 7 уложены в передней и задней частях колосниковой решетки. Задние колосники установлены неподвижно путем закрепления их планкой 8 к стенке зольника. Колосники объединены в четыре секции по две с каждой стороны топки. Хвостовики колосников соединяются шарнирно между собой общей тягой 9, которая промежуточной тягой 10 соединяется с рычагом 11 для каждой секции, укрепленным на кронштейне. На рычаг 11 надевается ключ для прокачивания колосников. В кабине машиниста рычаги 11 закрепляются замками-защелками.

Откидные колосники 2 имеют самостоятельные приводы для чистки топки, они размещены над бункерами зольника, причем колосники левой секции помещены над задним бункером, а колос-

ники правой секции — над передним бункером зольника. Для облегчения прокачивания группы колосников у правой и левой секции колосниковой решетки предусмотрены пружины.

Использование различных смесей углей при эксплуатации паровозов серии Л показало, что устройство колосниковой решетки является важным фактором рационального использования мощности паровоза и экономии топлива.

§ 14. Зольник, дверцы, свод

Зольник представляет собой устройство, через которое пропускается в топку воздух, необходимый для сжигания топлива на колосниковой решетке, и служит одновременно сборником для золы и раскаленных частиц шлака, проваливающихся через колосниковую решетку. Зольник представляет собой сварную открытую сверху коробку из листовой стали толщиной 4—7 мм, которая подвешивается под топкой к топочной раме.

Бункерный зольник (рис. 22) имеет открывающиеся клапаны. Бункера служат для накопления золы и шлака, дверцы в них — для периодической очистки бункеров. Ширина зольника в верхней части равна ширине топки, его стенки сделаны наклонными, чтобы зола и шлак самотеком ссыпались в бункеры.

Клапаны бункеров укреплены на подвесках и имеют ручной привод для открывания и закрывания их. В зольнике имеются боковые клапаны для подвода воздуха в топку. На паровозе серии Л зольник прикрепляется к топочной раме с помощью угольников и шпилек. Нижняя часть зольника выполнена отъемной и крепится к верхней части болтами, что позволяет заменять нижнюю часть зольника при ее износе.

При чистке топки боковые клапаны должны быть плотно закрыты во избежание подсоса воздуха.

Для заливки водой горячего шлака вдоль оси зольника проложена трубка, к которой подводят воду от инжектора или от водоразборной колонки. Для соединения с колонкой в задней части трубки имеется штуцер.

Использование на паровозах смесей углей с антрацитами способствует зашлаковыванию колосниковой решетки. В целях предупреждения такого явления используются шлакоувлажнители.

Шлакоувлажнитель (рис. 23) представляет собой несколько трубок с отверстиями, расположенными по периметру колосниковой решетки. Тонкие струйки пара, которые выходят из отверстий шлакоувлажнителя, проходят вместе с воздухом через зазоры в колосниковой решетке к слою горячего шлака и несколько понижают его температуру.

При этом шлаки, соприкасаясь с паром и воздухом, затвердевают и делаются пористыми, через поры воздух поступает к слою топлива, обеспечивая его горение.

Шлакоувлажнитель паровоза Л состоит из двух трубок диаметром 32 мм, уложенных у боковых стенок зольника и соединенных в задней части поперечной трубкой. В каждой продольной трубке просверлены три ряда отверстий диаметром 2 мм, которые располагаются в верхней части трубок и поэтому струи пара направлены непосредственно под колосниковую решетку.

К трубкам шлакоувлажнителя по двум системам подводится пар: по центральной и боковой. Центральный подвод выполнен от отдельной паровой трубы, идущей от пароразборной колонки, а боковые подводы выведены в торцы боковых трубок от системы отопления кабины машиниста. Центральным подводом пара пользуются в теплое время года, а боковыми — при понижении температуры наружного воздуха и включенном отоплении кабины машиниста.

Топочные дверцы служат для прикрытия шуровочного отверстия. При открытии дверец шуровочного отверстия в топку поступает холодный воздух, что является причиной расстройства швов огневой коробки и течи труб. Поэтому открывать топочные дверцы нужно по возможности кратковременно.

На паровозах в основном применяют топочные дверцы двух типов: раздвижные двустворчатые и раскидные двустворчатые.

Раскидные двустворчатые дверцы (рис. 25) являются наиболее рациональной конструкцией, преимущество которой заключается в том, что дверцы быстро раскрываются и еще быстрее закрываются под воздействием собственной массы, обеспечивают необходимую плотность закрытия шуровочного отверстия топки.

Правая и левая дверцы заканчиваются в верхней части зубчатыми секторами, находящимися в зацеплении друг с другом, благодаря чему достигается одновременное открытие обеих дверец в разные стороны.

Для охлаждения дверец, постоянно находящихся под воздействием высоких температур раскаленного топлива и газов, осуществлен подвод воздуха внутрь топки, для чего в каждой дверце сделано семь отверстий диаметром 25 мм и поставлены со стороны топки отражательные плиты толщиной 10 мм, усиленные ребрами.

На паровозах Л, Е ам применена двустворчатая топочная дверца с воздушным приводом. Воздушный привод дверки располагается с левой стороны. Ножная педаль привода, посредством которой воздух впускается в цилиндр и выпускается из него, для удобства пользования несколько сдвинута назад, но при надобности может быть откинута к лобовому листу топки. Рядом с педалью находится вентиль для подвода воздуха к механизму, который перекрывают, когда надо выключить пневматический привод.

Устройство пневматического привода показано на рис. 26. Привод состоит из воздушного цилиндра 4 диаметром 75 мм, расположенного сверху дверец, внутри которого перемещается поршень 5. Сбоку поршня имеется палец 3, который шарнирно соединен с ушком секторной части левой створки. При поступлении в цилиндр сжатого воздуха поршень 5 перемещается вправо и поворачивает левую створку дверец. Левая створка через зубчатый сектор поворачивает правую створку.

Цилиндр 4 пневматического привода соединен с главным воздушным резервуаром через клапан, управляемый ножной педалью, расположенной на уровне пола кабины машиниста.

Топочный свод (рис. 27) способствует повышению экономичности паровозного котла, так как:

1) удлиняется путь газового потока в огневой коробке топки, что способствует большей отдаче тепла ее стенкам и более полному сгоранию топочных газов, а следовательно, уменьшению потерь от химической неполноты сгорания топлива за счет лучшего перемешивания газов с подводимым через колосниковую решетку воздухом;

2) мелкие взвешенные частицы топлива, проходя более длинный путь, сгорают полнее, чем также уменьшаются потери от механического недожога топлива;

3) нагретый свод — значительный массив из огнеупорного кирпича — представляет собой хороший аккумулятор тепла, который способствует быстрому выравниванию температуры топочного пространства и предохраняет от расстройства элементы топки, заднюю решетку, дымогарные и жаровые трубы при резких изменениях режима работы паровоза и поступлении холодного воздуха в топку при открытой дверце шуровочного отверстия, а иногда и через прогары топлива на колосниковой решетке при неправильном отоплении;

4) за счет излучения тепла раскаленным сводом на слой горящего топлива и стенки огневой коробки улучшаются горение топлива и отдача тепла воде.

Свод выкладывают в передней части топки несколько ниже последнего ряда дымогарных труб. Опорой для него служат циркуляционные трубы. Для свода применяют обычный фасонный арочный кирпич. Кирпичи, в которые входят трубы, имеют вырезы. Для кладки и обмазки топочного свода применяют цементирующий раствор, состоящий из 50% молотой огнеупорной глины и 50% шамотного порошка, замешанных на насыщенном растворе поваренной соли в воде.

У сводов, которые опираются на циркуляционные трубы, оба крайних ряда кирпичей наклонены кверху, что позволяет несколько развить подсводное пространство и одновременно увеличить поверхность нагрева боковых стенок топки под сводом.

Длина кирпичного свода составляет около 50% длины колосниковой решетки.

§ 15. Дымовытяжное устройство и противопожарное оборудование

Общие сведения. Высокая форсировка колосниковой решетки, т. е. интенсивное горение топлива, может быть достигнута подводкой к факелу горящего топлива определенного количества воздуха (16—18 кг на 1 кг топлива). В таком количестве воздух естественным путем в топку не может поступать, а образовавшиеся при горении топлива газы не будут выходить по дымогарным и жаровым трубам из топки. Поэтому необходимо создать в дымовой коробке искусственную тягу путем установки специального вытяжного устройства, включающего в себя конус и дымовую трубу.

Струя отработавшего пара в машине выходит из конусной насадки с давлением 0,06—0,08 МПа, имея форму опрокинутого конуса (рис. 28) конусностью 1:3. Эта струя пара обладает большим запасом кинетической энергии, захватывает окружающие ее газы в дымовой коробке и увлекает их за собой в дымовую трубу, создавая тем самым разряжение (давление ниже атмосферного) в дымовой коробке. Поэтому создающееся конусом разряжение в дымовой камере и тяга в топке зависят от количества пара, выбрасываемого из конуса в единицу времени и связанного с режимом работы паровоза. Отработавший в цилиндрах паровой машины пар выходит из конусного паровой струи в дымовой насадка со скоростью 250—350 м/с. Разряжение при средних рабочих форсировках котла составляет в дымовой коробке 250— 300 мм вод. ст.

Конусы бывают постоянного и переменного сечения. Наиболее простой однодырный конус состоит из круглого пустотелого корпуса с фланцем внизу для укрепления конуса на передней опоре котла. В верхней суженной части (рис. 29) конуса укреплен однодырный насадок (на паровозах Е а и Е м ), в корпусе которого имеются два раздельных канала. Каждый канал сообщается с цилиндром паровой машины. Выпуск пара из одного цилиндра отделен от выпуска пара другого цилиндра, поэтому не создается противодавление на поршень соседнего цилиндра.

Конус паровоза Л состоит из двух частей. Нижняя часть — корпус представляет собой чугунную отливку, установленную на цилиндровый блок и закрепленную с ним восемью шпильками. Два канала корпуса размером 320X152 мм соединяются с выпускными каналами цилиндрового блока. Нижняя часть корпуса переходит в верхнюю с образованием четырех круглых симметрично расположенных отверстий диаметром 100 мм.

Сверху корпуса на шпильках М24Х50 закреплен четырехдырный насадок из чугуна высотой 300 мм. У нижней поверхности насадка, пришабриваемого к корпусу, предусмотрен центрирующий выступ. Для обеспечения правильного положения паровых струй конуса относительно дымовой трубы к монтажу конусного устройства предъявляются высокие требования и смещение осей отверстия насадка относительно осей отверстий допускается не свыше 0,7 мм, а неперпендикулярность осей отверстий насадка относительно торцовой плоскости — не более 0,5 мм на длине 300 мм. Однодырный конус состоит также из двух частей, имеющих разъем по нижней образующей дымовой коробки. Нижняя часть конуса отлита из стали, а верхняя часть и насадки из чугуна.

Конус и дымовая труба работают совместно. Конус устанавливают строго по оси дымовой трубы, чтобы парогазовая струя правильно вписывалась в устье трубы.

Дымовая труба на паровозах может быть цельнолитой или составной из двух-трех частей. Составная конструкция позволяет заменять изношенную часть трубы, упростить ее установку и ремонт. Форма и размеры дымовой трубы определяются размерами и положением конуса в дымовой камере. Ограничение габаритов трубы определило установку в дымовой коробке специальных раструбов, которые являются продолжением трубы. На современных паровозах удлинение дымовой трубы внутри дымовой коробки компенсирует уменьшение ее высоты над дымовой коробкой.

На паровозах дымовая труба установлена на седалище, которое приварено к нижней образующей барабана дымовой камеры. Труба состоит из четырех частей: собственно трубы, фланца трубы, промежуточной вставки раструба или направляющей части. В целях обеспечения соосности элементов трубы их соединяют на кольцевых заточках. Седалище трубы отлито из стали, а части трубы из чугуна.

Сифон паровоза является простейшим пароструйным прибором для создания искусственной тяги. Его используют при следовании паровоза с закрытым регулятором, на стоянках или при растопке паровоза. Сифон работает по аналогичному принципу, что и конус, создавая разряжение в дымовой коробке.

Сифон обычно изготавливают из трубки диаметром 20—35 мм, устанавливают его на конус и укрепляют. Представляет он собой кольцо диаметром 240—390 мм.

В кольце имеются отверстия диаметром 3—6 мм. На современных паровозах установлены сифоны с расширяющимися соплами. Сопла ввернуты в корпус сифона. Пар подводится к соплам по трубе, идущей от пароразборной колонки или от парового колпака. Для управления сифоном установлен привод из будки машиниста. Разряжение в дымовой камере, создаваемое сифоном, составляет до 60 мм вод. ст.

Противопожарное оборудование. Вместе с газами в дымовую трубу паровоза уносятся в атмосферу мелкие несгоревшие угольки (искры). Улавливание несгоревших угольков (искр) предотвращает возможность возникновения пожара деревянных зданий, лесов вблизи железнодорожного полотна.

На паровозах старых конструкций применяли простые искро-удержательные приспособления в виде металлических сеток, устанавливаемых в выходном сечении дымовой трубы, или искроудержатель в виде круглой сетки, расположенной внутри дымовой коробки между верхней частью конуса и нижним основанием дымовой трубы. Такая сетка является преградой для вылетающих из дымогарных и жаровых труб мелких угольков, которые, ударяясь о сетку, теряют скорость и падают вниз.

На паровозах Л и Е ам установлены самоочищающиеся искрогасители дефлекторного типа. Принцип работы искрогасителя основан на создании таких скоростей газового потока, при которых крупные частицы несгоревшего угля и изгари разбиваются о сетку и в размельченном виде выбрасываются из дымовой трубы, обеспечивая самоочистку дымовой коробки.

Искрогаситель состоит из системы щитов и искрогасительной сетки, наклоненной к фронтонному листу дымовой коробки. За счет удлинения пути, проходимого газами, происходит гашение изгари. Сечение для прохода газов у конуса можно изменять перемещением подвижной части козырька горизонтального щита, тем самым удлиняя или уменьшая скорость газового потока. Это приводит к регулированию количества уносимой изгари из дымовой коробки. Элементы искрогасителя прикреплены к дымовой коробке штырями и чеками, поэтому разборка и сборка устройства не представляют трудности и требуют мало времени.

Сетка искрогасителя имеет ячейки размером от 10×10 до 6×6 мм. Основные щиты искрогасителя изготовлены из листовой стали толщиной 3 и 4 мм.