Что относится к деталям клапанной группы

Что относится к деталям клапанной группы

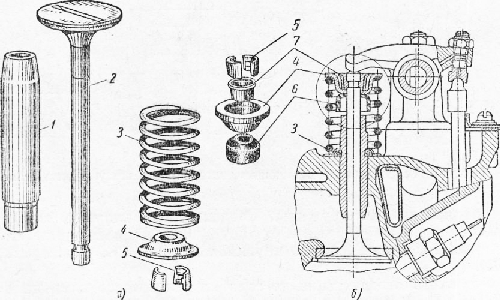

К клапанной группе (рис. 1) относятся: клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и коническими разрезными сухариками.

Клапан служит для закрытия и открытия впускных или выпускных каналов в блоке. Основными элементами клапана являются головка и стержень.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Впускной клапан изготовляют из износостойкой хромистой или хромо-кремнистой стали, а выпускной во избежание быстрого выгорания — из особой жаростойкой стали (сильхромовой или хромоникельмарганцовистой), так как головка клапана при работе омывается раскаленными газами. Клапан изготовляют путем высадки из прутковой стали. После высадки головку и стержень клапана подвергают механической и термической обработке. Торец стержня клапана дополнительно закаливают до высокой твердости, чтобы уменьшить его износ при работе.

Головка клапана имеет снизу шлифованную конусную рабочую поверхность — фаску (обычно под углом 45°), которой клапан плотно притерт к седлу. На фаску выпускных клапанов в целях повышения их долговечности в двигателях некоторых марок наплавляют особо жаростойкий сплав. На головке клапана делают углубление для установки инструмента, используемого при притирке клапанов. Стержень клапана, проходящий через направляющую втулку, шлифуют. На конце стержня клапана имеется канавка для крепления опорной шайбы пружины. Разноименные клапаны имеют головки различных размеров (большая у впускного клапана) или отличаются специальными метками (обычно впускной ВП или ВС, а выпускной ВЫИ пли ВХ).

Для лучшего отвода тепла от головки выпускного клапана и улучшения условий его работы в двигателях некоторых марок применяют клапаны с натриевым охлаждением (двигатели ГАЗ и ЗИЛ ). В этом случае клапан имеет полый (высверленный) со стороны головки стержень (рис. 2, а). Канал закрыт со стороны головки приваренной к ней заглушкой. Внутренняя полость стержня заполнена частично жидким металлическим натрием 2. При движении клапана натрий, перемещаясь внутри стержня, переносит тепло от головки к стенкам стержня, которое затем передается направляющей втулке.

Седло клапана, в которое он садится фаской головки, расположено в блоке или в головке блока. Седла выпускных клапанов или всех клапанов при алюминиевых головках изготовляют в виде вставных колец из жаростойкой стали или специального чугуна, что повышает срок их службы. Вставные седла наглухо запрессовывают в выточки блока или головки.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает точную посадку его в седло. Стержень клапана подогнан к направляющей втулке с большой точностью. Зазор у впускных клапанов примерно равен 0,05—0,09 мм, а у выпускных — 0,08—0,12 мм. Втулки делают чугунными или металлокерамическими (путем прессования и спекания при высокой температуре металлического порошка) и запрессовывают в блок или головку цилиндров. При установке направляющей втулки в головке цилиндров на верхнем наружном конце втулки ставится стопорное кольцо или имеется буртик, которые устраняют возможность самопроизвольного опускания втулки вниз.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в седле, а также постоянно прижимает толкатель к поверхности кулачка распределительного вала при подъеме и опускании клапана. Пружины изготовляют из специальной стальной термически обработанной проволоки путем холодной их навивки. Для повышения срока службы пружины подвергают после изготовления дробеструйной обработке. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы 4 (см. рис. 45, а и б) с коническими разрезными сухариками, которые входят в выточку на стержне клапана. Пружины удерживают клапаны в закрытом положении с усилием около 20—25 к Г.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят защитные металлические или резиновые колпачки.

Часто применяются пружины с переменным шагом витков, имеющие малый шаг на одном из концов, что устраняет возможность возникновения резонансных вибраций пружины и поломки ее вследствие этого при большом числе оборотов коленчатого вала двигателя. В случае возникновения усиленных колебаний такой пружины витки ее, имеющие малый шаг, соприкасаются, и жесткость пружины изменяется, в результате чего колебания гасятся. При верхних клапанах иногда на клапан ставят по две пружины, что устраняет возможность проваливапия клапана в цилиндр при поломке одной из пружин. В этом случае направление навивки и шаг витков пружин делаются разными, что также устраняет опасность возникновения резонансных колебаний пружин.

В целях повышения долговечности выпускных клапанов применяют специальные мероприятия, обеспечивающие проворачивание клапана при работе. При этом устраняется возможность возникновения нагара на фаске клапана. Нагар является причиной нарушения плотности закрытия клапана, что ведет к быстрому выгоранию фаски клапана под действием раскаленных газов, прорывающихся через зазор. Поэтому в некоторых конструкциях верхних клапанов (двигатели ГАЗ ) между опорной шайбой пружины и коническими сухариками ставят промежуточную стальную втулку, соприкасающуюся с шайбой узкой кольцевой поверхностью, тщательно обработанной и закаленной до высокой твердости. Вследствие малого трения в таком соединении, в которре попадает масло, создаются условия для возможности проворачивания клапана при работе под воздействием усилия от коромысла и вибраций, возникающих в узле клапан — пружины.

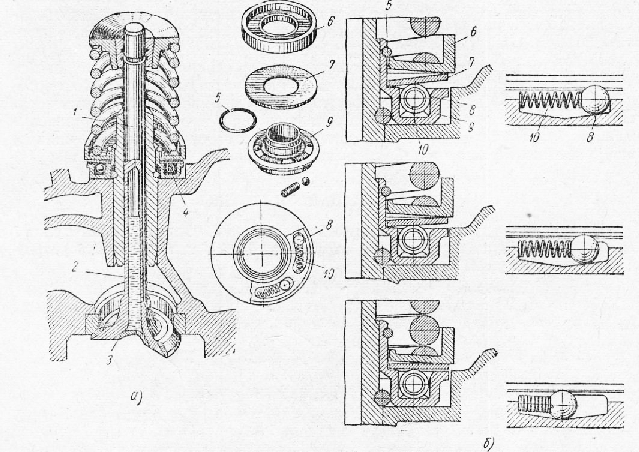

Применяют также специальный механизм (рис. 2, а и б), обусловливающий принудительное проворачивание выпускного клапана при каждом его открытии (двигатели ЗИЛ ). Механизм состоит из неподвижного корпуса,

в наклонных каналах которого расположены пять шариков с возвратными пружинами, дисковой пружины и опорной шайбы с замочным кольцом. Механизм установлен на направляющей втулке клапана в углублении головки; клапанная пружина упирается в опорную шайбу.

Когда клапан закрыт и давление клапанной пружины невелико, дисковая пружина выгнута наружпым краем кверху, а внутренним краем опирается в заплечики корпуса. При этом шарики пружиной отжаты в канавках в крайнее положение.

При открытии клапана давление клапанной пружины возрастает и передается через опорную шайбу дисковой пружин, которая выпрямляется. При этом внутренний край пружины отходит от заплечиков корпуса, и пружина, опираясь на шарики, передает на них все давление, вследствие чего шарики перемещаются в углубления канавок корпуса, вызывая поворот дисковой пружины и вместе с ней опорной шайбы, клапанной пружины и клапана. Когда клапан закрывается, давление на дисковую пружину уменьшается, и она, выгибаясь, опять упирается внутренним краем на заплечики корпуса, освобождая шарики, которые под действием пружип перемещаются в исходное положение. Таким образом, при каждом открытии клапана происходит его принудительный поворот на некоторхлй угол.

Шпаргалки к экзаменам и зачётам

студентам и школьникам

Детали клапанной группы.

Детали клапанной группы:

· направляющие втулки клапанов;

· клапанные пружины с деталями крепления;

· седла (гнезда) клапанов.

Для уменьшения сопротивления при впуске и выпуске сделан плавный переход от стержня к головке клапана.

К деталям клапанной группы взирают впускные и выпускные клапаны, сёдла клапанов, направляющие втулки клапанов со стопорными кольцами и уплотнениями клапана (сальниками клапана), клапанные пружины, тарелки, шайбы и конические разрезные «сухари».

ТО ГРМ

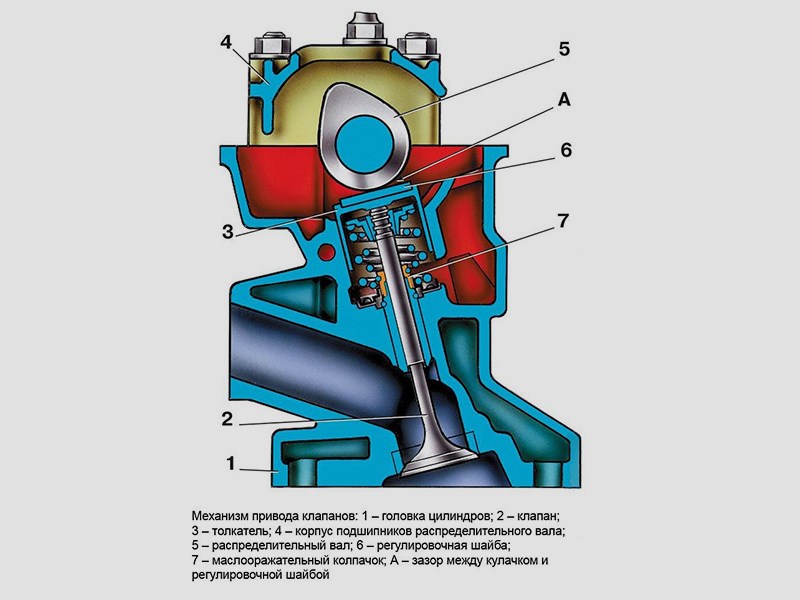

ТО ГРМ сводиться к периодическому осмотру наружных деталей, проверке и восстановлению нормальных зазоров, проверке и восстановлению нормальных зазоров, обеспечению плотности прилегания клапанов к гнездам. Проверять и регулировать зазоры между клапанами и коромыслами следует после 480 ч работы двигателя.

Зазоры следует регулировать в такой последовательности. Проделать подготовительные работы обеспечивающие доступ к крышке головки блока. Снять колпак крышки головки блока цилиндров. Проверить затяжку гаек крепления валика коромысел. Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия. Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана. Надежно затянуть контргайку и снова проверить щупом зазор, поворачивая штангу толкателя вокруг её оси. Зазоры рекомендуется регулировать в последовательности, соответствующей порядку работы цилиндров дизеля (1-3-4-2). По окончании регулировки клапанов первого цилиндра повернуть коленчатый вал в направлении часовой стрелки на половину оборота и приступить к установке зазора в клапанах третьего цилиндра. Следующие пол-оборота – 4-ый цилиндр, еще пол-оборота – 2-ой.

Отрегулировав все клапаны, запускают дизель и следят за его работой: при увеличенных зазорах слышны стуки, при малых зазорах возникают перебои и появляется белый дым. Причиной стуков и перебоев в работе двигателя может стать также и поломка пружины клапана.

Воздухоочистители двигателя Д-240.

Очистка воздуха осуществляется инерционно-центробежным, контактно-масляным и фильтрующим способом. В инерционно-центробежным фильтре пыль отделяется под действием инерционной силы, возникающей при вращении воздуха и резком изменении направления его движения. В контактно-масляных фильтрах воздух проходит через пакеты из волокнистых материалов смоченных маслом, при этом частицы пыли застревают в толще фильтрующего элемента и прилипают к масляной пленке.

Сухие фильтрующие элементы изготавливаются из специальной пористой бумаги или пенополиуретана. При прохождении воздуха через них пыль оседает на поверхности бумаги или в толще пластика. Чтобы увеличить пропускную способность фильтра бумагу выкладывают гармошкой и придают ей форму патрона. На тракторных дизельных двигателях применяют комбинированные воздухоочистители, сочетающие несколько способов очистки.

Воздухоочиститель Д-240 содержит 3 степени очистки:

· от крупных частиц воздух очищается в инерционном фильтре (на центробежной трубе воздухоочистителя) – 1 ступень;

· воздух засасывается через сетку и, проходя между полостя-ми завихрителя, приобретает вращательное движение. Частицы пыли под действием центробежной силы отбрасываются к стенкам колпака и через щели выбрасываются в атмосферу. На выходе из центробежной трубы воздух ударяется о масляную ванну и резко меняет направление движения (частицы пили улавливаются маслом) – 2-ая ступень (мокрая инерционная).

· мокрая-контактная – воздух проходит через 3 фильтрующих элемента из волокнистых материалов. Размер ячеек фильтрующих элементов уменьшается по мере прохождения воздуха. Фильтрующие элементы смочены маслом. Снизу воздухоочиститель закрыт поддоном – резерввуар для масла (кольцевая канавка – уровень масла).

Топливные ФГО.

Фильтра грубой очистки топлива задерживают механические частицы размером более 0,05 мм и воду. В конструкциях таких фильтров применяют фильтры-отстойники.

В состав ФГО входят:

Фильтрующий элемент – латунная сетка с отражателем. Распределитель – деталь в виде шайбы с тангенциальным отверстием. Топливо через входной штуцер в корпусе подводится в пальцевую полость над распределителем, а затем через отверстия распределителя поступает во внутреннюю полость стакана.

Забор топлива к выходному штуцеру производится через воронкообразный фильтрующий элемент из центральной части стакана. Вновь поступающее топливо двигаясь с большой скоростью и вращением попадает под успокоитель в нижнюю часть стакана (в зону отстоя). Успокоитель отделяет зону отстоя от зоны циркуляции топлива. Нижняя часть стакана закрыта резьбовой пробкой для слива отстоя.

ФГОТ установлен между топливным баком и подкачивающим насосом

Штифтовая форсунка.

Форсунки впрыскивают при определенном давлении и распыляют топливо, подаваемое в камеры сгорания дизеля. На двигателях с неразделенными камерами сгорания применяют бесштифтовые форсунки, а на дизелях с вихрекамерным смесеобразованием – штифтовые форсунки.

Форсунка состоит из корпуса, внутри которого находится штанга и пружина. Пружина верхней частью упирается в регулировочный винт с контргайкой. Регулировочный винт ввернут в стакан корпуса. К нижней части корпуса форсунки прекреплен на резьбе распылитель. В корпусе распылителя установлена игла. Пружина через штангу прижимает иглу к седлу распылителя и уплотняющий поясок иглы запирает выход топлива из распылителя. Топливо от ТНВД по топливопроводу высокого давления, по каналу в корпусе форсунки и распылителя поступает в полость под конусом форсунки.

Под давлением топлива на конус игла поднимается и в камеру сгорания впрыскивается топливо. После отсечки подачи топлива игла усилием пружины садиться на седло и впрыск прекращается. Сжатие пружины изменяется регулировочным винтом и тем самым регулируется давление начала впрыска топлива. Просочившееся в зазор между иглой и корпусом распылителя топливо отводится в топливный бак.

В зависимости от конструкции распылителей форсунки бывают штифтовые и бесштифтовые. У штифтовой форсунки имеется одно распыливающее отверстие диаметром 1,5-2 мм. Игла снабжена коническим штифтом для предания впрыскнутому топливу конусной струи.

Детали поршневой группы

Поршневая группа КШМ включает : поршень в сборе с компрессионными и маслосъемными кольцами, поршневым пальцем и деталями его крепления.

Назначение поршневой группы – воспринимать давление газов в ходе рабочего хода и передавать усилия на коленвал.

Поршень представляет собой металлический стакан сложной формы, установленный в цилиндре днищем вверх. Он состоит из 2ух основных частей: верхняя утолщенная часть называется головкой, а нижняя – юбкой. В стенках головки поршня протачиваются канавки под кольца. Канавки имеют дренажные канавки для входа масла.

Поршневой палец устанавливается в отверстиях, выполненных в бобышках (прилив внутри поршня). Форма днища поршней зависят от типа камеры сгорания и смесеобразования. Днища бывают: плоские, вогнутые, выгнутые, фигурные. Нижняя часть поршня – юбка. Имеет более тонкие стенки чем головка. При работе двигателя поршень нагревается больше чем цилиндр охлаждаемый жидкостью или воздухом. Поэтому, его температурное расширение больше цилиндра. Для предотвращения заклинивания и стука поршня делают следующее: юбке придают овальную форму. Чаще всего для поршней материалом служат алюминиевые сплавы.

Поршневые кольца обеспечивают плотное подвижное соединение между поршнем и цилиндром. Они предотвращают прорыв газов в поддон и попадание масла в камеру сгорания. Компрессионные кольца (2-3) устанавливаются в верхние канавки поршня. В свободном состоянии диаметр кольца несколько больше диаметра цилиндра. Кольцо выполняют разрезным. Маслосъемные кольца (1-2) снимают масло со стенок цилиндра не позволяя ему попасть в камеру сгорания.

Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности, а также радиальные сквозные прорези для отвода масла через дренажные отверстия в поршне. В качестве маслосъемных применяются также составные кольца с осевыми и радиальными расширителями. Для изготовления поршневых колец чаще всего используется высокосортный легированный чугун.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Фиксация поршневого пальца в бобышках осуществляется двумя стопорными кольцами. Палец может проворачиваться в бобышках. Такая установка пальца называется плавающей. Вся его поверхность становиться рабочей и он меньше изнашивается.

Поршневые пальцы изготавливают из высококачественной легированной стали. Для равномерной работы двигателя поршневые группы подбирают по массе (разница не более 10 г.).

Клапаны двигателя: конструктивные особенности и назначение

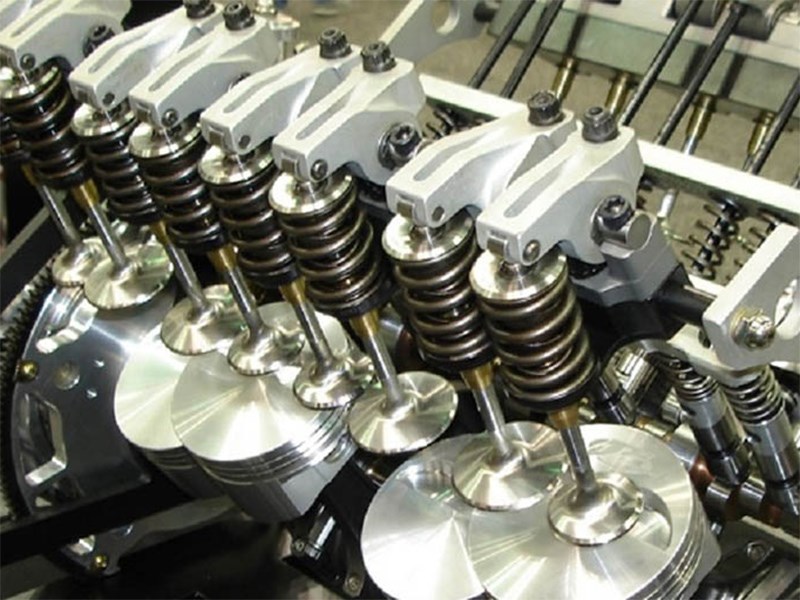

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

Искусственные клапаны сердца

Искусственный клапан сердца: 2 основных типа

При нарушении работы какого-либо из 4 клапанов сердца — их сужении (стеноз) или чрезмерном расширении (недостаточности) — существует возможность их замены или реконструкции при помощи искусственных аналогов. Искусственный клапан сердца — это протез, который обеспечивает требуемое направление тока крови за счет прерывистого перекрывания устьев венозных и артериальных сосудов. Основным показанием к протезированию служат грубые изменения створок клапана, приводящие к выраженному нарушению кровообращения.

Рисунок 1. Два основных типа искусственных клапанов

Механический клапан сердца или биологический протез?

Механический клапан сердца надежен, служит долго и не нуждается в замене, но требует постоянного приема специальных медикаментов, снижающих свертываемость крови.

Биологические клапаны постепенно могут разрушаться. Срок их службы в значительной степени зависит от возраста больного и сопутствующих заболеваний. С возрастом процесс разрушения биологических клапанов существенно замедляется.

Жизнь с искусственным клапаном сердца

Люди с протезами сердечных клапанов относятся к категории пациентов с очень высоким риском тромбоэмболических осложнений. Борьба с тромбозами — основа стратегии ведения таких пациентов, и именно ее успешность во многом определяет прогноз для больного.

К наиболее важным аспектам врачебного наблюдения за пациентом с искусственным клапаном сердца на сегодняшний день относятся 4 :

Профилактика тромбозов у пациентов с механическими клапанами сердца

Профилактика тромбоза у пациентов с механическим клапаном сердца требует пожизненной антитромботической терапии.

Интенсивность терапии варфарином зависит от локализации протеза и его типа. Например, в соответствии с рекомендациям ACC/AHA (2008) механический протез аортального клапана требует поддержания МНО в пределах 2,0-3,0 при использования двухлепестковых (двустворчатых) протезов, а также клапана Medtronic Hall (один из самых популярных в мире одностворчатых искусственных клапанов), или в дипазоне 2,5-3,5 для всех остальных дисковых клапанов, а также для шарового клапана Starr–Edwards.

Таблица 1. Рекомендуемое значение МНО при механических клапанах сердца 5

| Позиция клапана сердца | Факторы риска ТЭ-осложнений | |

| отсутствуют | присутствуют | |

| Аортальная | 2,0-3,0 | 2,5-3,5 |

| Митральная | 2,5-3,5 | 3,0-4,0 |

В настоящее время существуют портативные аппараты для самостоятельного определения МНО (по типу систем для контроля уровня сахара у больных диабетом), которые помогают удерживать уровень МНО в необходимом диапазоне. Среди них зарекомендовал себя Coagucheck XS для самостоятельного проведения анализов и немедленного получения результатов ПТВ/МНО. Прибор позволяет получить точные результаты менее чем за минуту, используя при этом всего 8 мкл (одну каплю крови).

Тем не менее, независимо от выбранной стратегии антитромботического лечения после протезирования сердечных клапанов, принципиально важным остается регулярное наблюдение за пациентом, его обучение и тесное сотрудничество с лечащим врачом.

Это позволяет своевременно корректировать дозы препаратов, а также изменения их тромболитической активности в зависимости от особенностей питания, состояния функции печени и почек пациента.

Профилактика тромбоза у пациентов с биопротезами клапанов

Пациентам с биопротезами клапанов показана менее агрессивная антикоагулянтная терапия, поскольку в большинстве исследований риск тромбоэмболических осложнений у таких больных даже при отсутствии терпи антикоагулянтами составлял в среднем всего 0,7 %.

Таблица 2. Рекомендуемое значение МНО при биологических клапанах сердца

| Позиция клапана сердца | Факторы риска ТЭ-осложнений | |

| отсутствуют | присутствуют | |

| Аортальная | 2,0-2,5 | 2,5-3,0 |

| Митральная | 2,5-3,0 | 3,0-3,5 |

| Трикуспидальная | 2,5-3,0 | 3,0-3,5 |

В европейском руководстве использовать варфарин у таких больных рекомендуется только на протяжении первых 3 мес. после операции (целевое МНО — 2,5).

Длительная (пожизненная) антикоагулянтная терапия у пациентов с биопротезами клапанов может быть целесообразной только при наличии факторов высокого риска (например, мерцательной аритмии; в меньшей мере таким фактором риска может выступать сердечная недостаточность с ФВ ЛЖ

Одной из наиболее существенных проблем ведения таких пациентов в условиях отечественного здравоохранения является невозможность адекватного контроля показателей свертывания крови на фоне постоянного приема антикоагулянтов.