Что остается после сгорания угля

Горение угля, как им топить, длительное сжигание

От качества угля зависит количество энергии, которую можно из него получить, а также время на обслуживание, количество получаемой золы, возможность им отапливать… Какой уголь лучше подойдет для домашнего отопления? Как его правильно сжигать, чтобы достигнуть максимума энергоотдачи и минимума забот?

Температура горения угля и другие характеристики

Часто спрашивают, — какая температура горения угля?, — хоть это значение мало на что влияет. Гораздо важнее другие параметры.

Подробней о зольности

Зольность бывает следующей.

Нужно иметь в виду, что подсыпка породы, значительно обогащает продающих уголь. Поэтому покупка угля — дело непростое. Нужно проверять топливо на наличие кусков породы, в том числе и присыпанных, непосредственно в вагоне, в автомобиле, до разгрузки. И отказываться от приобретения, если что…

Какая теплотворность у разных марок угля

Сколько мы сможем получить тепла от угля, достаточно ли его для обогрева дома?

Количество тепла в киловаттах, которое может выделяться из разных марок угля по сравнению с сухими дровами, приведена ниже, кВт/кг

Помимо марки, нужно выбрать класс крупности угля.

Класс крупности угля, почему не топят угольной пылью

Угольная пыль и угольный штыб наиболее дешевые, отлично горят, но только в специальных печах электростанций. Там они сгорают в облаке с мазутом и воздухом. А в котле, они просто запечатывают прохождение воздуха через них, поэтому горение внутри их слоя невозможно. Угольный штыб в печках не горит, разве что небольшими добавками, засыпанный поверх горящего угля.

В угольной золе остается много несгоревших элементов. Золу, после сжигания, рачительные хозяева просеивают на металлической решетке 5 мм, и все крупное недогоревшее отправляют обратно в котел вместе со свежей порцией. Таким образом экономится 10 – 15% топлива.

Угольную пыль пробуют смачивать в лепешки, которые сушат, и в виде окатышей подают в котел.

Как правильно топить углем

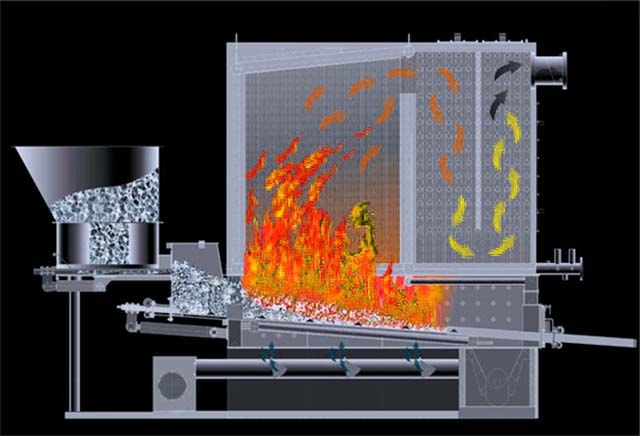

Если в зону горения не додавать кислород, то вместо углекислого газа образуется угарный – CO, КПД от неполного сжигания уменьшается на 20 – 50%. Современные котлы обеспечивают подачу вторичного воздуха, для дожига СО и сажестых частиц при высокой температуре. Со старом же оборудованием, с печками, нужен практический навык по подаче воздуха поверх горящих углей для лучшего дожига и препятствия выброса несгоревших газов в атмосферу.

Подача большого количества первичного воздуха прямо в горящий уголь может сделать из котла кузнечный горн, повлечь за собой быстрое сгорание большой массы угля, резкое увеличение температуры выходящих газов до 1500 град и оплавление оборудования, воспламенение сажи в дымоходе, резкое падение КПД в несколько раз, из-за выноса энергии в трубу.

КПД угольного сгорания можно отслеживать по температуре исходящих газов, которая не должна повышаться. Воздуха должно быть столько, чтобы происходило полное сгорание топлива без СО и в тоже время не наблюдался рост температуры в дымоходе выше нормы. Как правило, современные угольные котлы умеют сжигать топливо нужным образом с максимальным КПД порядка 78%.

Как сделать длительное горение угля

Нормальное длительное горения с высоким КПД получается лучше на современном оборудовании. Но и на старых котла и печах, можно отыскать оптимальное примерное открытие нижних и верхних заслонок, чтобы обеспечить нормальную подачу воздуха поверх топлива, для дожига СО на теплообменнике.

Например, обычная старая угольная печка предусматривала такие регулировки:

— тогда порция угля тлеет – происходит длительное горение, но дожиг газов, как правило, полный.

В современных котлах за подобными режимами следит само оборудование.

Угольные котлы повышенной мощности (возможна большая загрузка) от известных производителей с подачей вторичного воздуха подойдут как дешевый и универсальный вариант домашнего отопления. В них можно сделать длительное горение большой загрузки угля путем перераспределения подачи воздуха.

Автоматизированные котлы, сейчас все более популярны. У них длительность горения обеспечивается угольным бункером и постоянной подачей в зону горения малых порций. Причем оборудование не обязательно слишком дорогое. Котлы с бункером, из которого топливо подгружается под собственным весом имеют демократичную цену. Котлы со шнековой подачей подороже, но умеют немного больше. Таким образом бункер позволяет не беспокоиться ежесуточно по поводу подброски топлива. Горение же идет, как правило, малыми порциями, но с полной подачей воздуха без образования больших объемов СО – Европейские экологические требования к оборудованию.

В любом случае повышенную длительность горения угля обеспечит в первую очередь оборудование под большую загрузку, — в бункер или непосредственно в топку. На этом соображении и строится выбор котла под уголь.

Какой уголь выбрать

Уголь залегает в земной коре в виде пластов. Каждый из них маркирован и имеет свои качественные характеристики. Но даже в одном пласте, но в разных районах, уголь может сильно отличаться по качеству – меняются степень метаморфизма, количество золы, летучие, сера, влажность…

Для энергетики наиболее ценны угли с высшей степенью метаморфизма, с наибольшим процентом углерода С в составе. Это Антрациты и близкие к ним, которым присвоены марки Полуантрациты и Тощие угли.

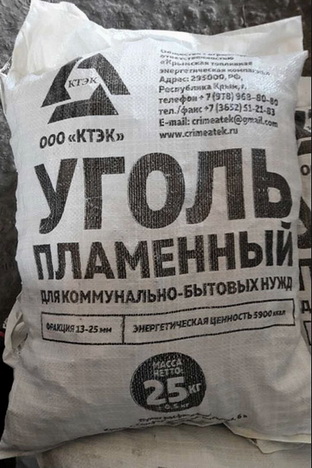

Лучшими для отопления окажутся угли, относящиеся к антрацитам и полуантрацитам с обогатительной фабрики, фракций орех и кулак.

По регионам добычи, — лучшие энергетические угли добывались ранее в Донбассе, но в последнее время добыча сильно уменьшена, и на рынке такие угли встретить сложно. Во всяком случае лучшими для домашнего отопления считались антрациты Донбасских пластов Н2 Ремовский, Н2-1 Подремовский, Н-8 Фоминской. Известен рекорд теплотворности килограмма угля, добытого в 70-е годы с пласта Фоминской со значением 9800 кВт/ч, — фактически чистый углерод…

Сейчас дешевле приобрести угли с Кузбаса и Экибастуза, несмотря на протяженную доставку. Нужно спрашивать угли с энергетических пластов Кузбасса.

В купленном угле должно быть минимальное количество:

Продавца лучше сразу предупредить о том, что вы откажетесь приобрести уголь со штыбом и породой. Заказывайте уголь фракций орех и кулак малой порцией, на проверку, как правило продавец имеет запас на весь сезон, и можно будет докупить топливо в случае его хорошего качества.

Температура и другие характеристики горения угля

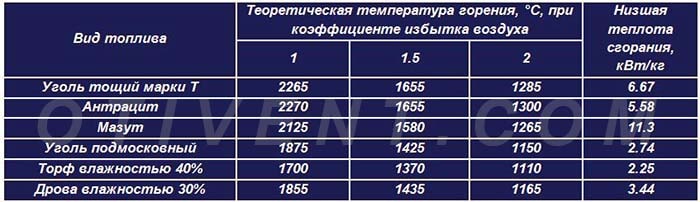

Теоретическая температура горения угля лежит в пределах 1000…2300 °С и зависит от ряда факторов – условий сжигания, удельной теплотворной способности, содержания влаги и так далее. Фактический нагрев по центру пламени, горящего в топке котла либо печки, редко превышает 1200 градусов. Но перед хозяином жилища вовсе не стоит задача накалить агрегат и трубы добела. Основная цель — эффективно использовать энергию ценного ископаемого, получая нужное количество теплоты в течение длительного периода.

Виды углей, применяемые для отопления

Образование черного топлива в недрах занимает от нескольких сотен тысяч до миллионов лет. Чем глубже и древнее месторождение, тем выше плотность и теплота сгорания угольной массы. Энергетическая ценность горючего зависит от одного показателя – процентного содержания чистого углерода в составе ископаемого.

Перечислим разновидности углей, сжигаемых в отопительных печах, в порядке возрастания калорийности:

Справка. В этой цепочке не хватает первого и последнего звена. Сначала биомасса – растения и деревья – образует низкокалорийный торф, залегающий близко к поверхности и пригодный для производства брикет. Завершает цепочку природный графит, состоящий из чистейшего углерода.

Каменноугольное твердое топливо делится на виды и классы по физическим свойствам и размерам фракции. В зависимости от происхождения состав угля меняется, что влияет на его характеристики – температуру воспламенения и горения, теплотворную способность и зольность. Ниже в таблице представлена классификация каменных углей по содержанию летучих веществ, влаги и золы.

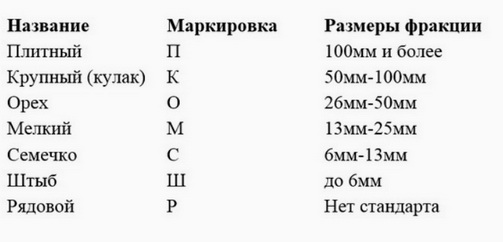

После добычи угольная смесь проходит калибровку – деление на фракции. Чем крупнее куски, тем выше цена энергоносителя и лучше происходит сжигание. Насколько отличаются и как обозначаются угли разной крупности, покажем в очередной таблице.

Примечание. Если кроме марки топлива необходимо указать крупность фракции, буквенный индекс приписывается к основному обозначению класса. Пример: ГО – газовый орех, АП – антрацит – плита. Маркировка бурой смеси ореха с мелочью – БОМ.

Мы не причисляем к общей классификации древесный уголь по нескольким причинам:

Температура воспламенения и другие параметры

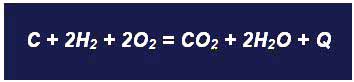

Процесс горения угля – это химическая реакция окисления углерода, протекающая при высокой начальной температуре с интенсивным выделением теплоты. Теперь попроще: угольное топливо не может воспламениться подобно бумаге, для возгорания требуется предварительный нагрев до 370—700 °С в зависимости от марки горючего.

Ключевой момент. Эффективность сжигания угля в печи или бытовом твердотопливном котле характеризуется не максимальной температурой, а полнотой сгорания. Каждая молекула углерода соединяется с двумя частицами кислорода воздуха, образуя углекислый газ СО2. Процесс отражен в химической формуле.

Если ограничить количество поступающего кислорода (прикрыть поддувало, перевести ТТ-котел в режим тления), вместо СО2 образуется угарный горючий газ СО, выбрасываемый в дымоход, КПД горения существенно снизится. Чтобы добиться высокой эффективности, нужно обеспечить благоприятствующие условия:

Замечание. Исключением являются самодельные печки типа «Бубафоня» и цилиндрические котлы верхнего горения, где воздух подается в топку сверху вниз.

Теоретическая температура сжигания и удельная теплоотдача различных видов топлива показана в сравнительной таблице. Заметно, что в идеальных условиях любое горючее выделит максимум теплоты при взаимодействии с нужным объемом воздуха.

На практике создать подобные условия нереально, поэтому воздух подается с некоторым избытком. Реальная температура горения бурых углей в обычном ТТ-котле лежит в пределах 700…800 °С, каменных пород и антрацитов – 800…1100 градусов.

Если переборщить с количеством кислорода, энергия начнет расходоваться на подогрев воздуха и попросту вылетать в трубу, КПД печи заметно упадет. Причем температура огня может достигать и 1500 °С. Процесс напоминает обычный костер – пламя большое, тепла мало. Пример эффективного сжигания каменного угля ретортной горелкой на автоматическом котле представлен в видеосюжете:

Отопление углем – практические советы

Полноценное сжигание угольного топлива требует особого подхода к вопросу. Задача – достичь максимального КПД источника тепла, не перегреть теплоноситель и не устроить пожар из-за слишком высокой температуры.

Предлагаем учесть наши рекомендации по выбору оборудования:

К каждому типу угля нужно приноровиться. Незнакомое горючее лучше засыпать мелкими порциями, регулируя тягу шибером и наблюдая за ростом температуры. Когда вычислите все нюансы горения данной марки, заполняйте топливник на 2/3.

Важный момент, касающийся эксплуатации кирпичной печи с плитой. Ни в коем случае не открывайте конфорки после загрузки новой порции угля, пользуйтесь боковой дверцей. При недостатке кислорода топливо выделяет пиролизный газ, который выйдет наружу через отодвинутую конфорку.

Напоследок о сжигании угольной пыли

Мелкая фракция, остающаяся от рядового угля, тоже является полноценным топливом. Проблема заключается в загрузке – бо́льшая часть пыли сразу просыпается в зольник. Если загрузить ее поверх дров, перекрывается доступ кислорода, горение ухудшается. В подобных случаях можно применить 3 способа:

Последний способ – наиболее простой и быстрый в реализации. Вода добавляется к пыли в соотношении 1 : 10, субстанция тщательно перемешивается и раскладывается по пакетам. Котел разгоняется до рабочей температуры на дровах, затем в топку загружается 2—3 таких порции. Подробнее о методе рассказывается на видео:

СЛЕДЫ УГОЛЬНОЙ ЭНЕРГЕТИКИ

Доктор геолого-минералогических наук Л. КИЗИЛЬШТЕЙН (г. Ростов-на-Дону).

Внесём ясность: речь пойдёт о том, что остаётся на земле после того, как уголь использован по своему главному назначению — для генерации тепловой и электрической энергии. Угольная энергетика оставляет очень заметный след и в атмосфере, но это отдельная тема.

Уголь состоит из органического и минерального вещества. Богатая углеродом органическая составляющая — носитель тех полезных свойств, благодаря которым уголь относится к полезным ископаемым. А вот минеральные компоненты только ухудшают качество угля как топлива. Ведь чем больше минерального вещества, тем, естественно, меньше органического и, следовательно, тем меньше теплотворная способность. Если зольность — масса минерального остатка после сжигания угля, выраженная в процентах к массе сожжённого, — больше определённого предела, уголь становится уже «бесполезным ископаемым», непригодным для промышленного использования. Пределы зольности для разных направлений использования углей и для углей разных угольных месторождений различны. Для энергетики это обычно не более 40—45%.

Некоторые минеральные компоненты снижают качество угля даже при допустимой зольности. Примеров можно привести много. Содержащийся в углях минерал пирит (FeS2), разлагаясь при высоких температурах, образует газообразный оксид серы, при взаимодействии которого с парами воды возникает сернистая кислота, разрушаю2щая оборудование тепловых электростанций. Та часть оксидов серы, которая с дымовыми газами выбрасывается в атмосферу, становится одним из самых серьёзных загрязнителей природной среды. Карбонаты кальция влияют на температуру плавления золы и шлака, что приходится учитывать при конструировании котлов. Всё это далеко не полный перечень «негативных» свойств минеральных компонентов углей. Остановимся на одном из них.

При сжигании углей минеральные компоненты преобразуются в золу и шлак, которые складируются как отходы энергетического производства в золоотвалах. Накопленная к настоящему времени масса золоотвалов огромна. По оценкам на конец 1990-х годов, на золоотвалах угольных теплоэлектростанций страны было складировано более 1,5 млрд т золы и шлака, а общая площадь земель, занятых золоотвалами, составляла многие десятки тысяч гектаров. По приблизительным подсчетам, на российских теплоэлектростанциях ежегодно образуется около 30 млн т золы и шлака. Если посмотреть на эти рукотворные горы минерального материала с позиций экологии, то картина представится весьма тревожная. Несмотря на обычно принимаемые меры, золоотвалы пылят со всеми вытекающими из этого последствиями для населения и природной среды. Просачивающиеся сквозь них атмосферные осадки и технические воды растворяют минеральные соединения, загрязняя подземные воды.

Золоотвалы угольных теплоэлектростанций — классический пример того, что геологи называют техногенным месторождением. Это скопления минерального вещества на поверхности земли, образовавшиеся в результате переработки полезных ископаемых (в нашем случае — сжигания угля) и пригодные по количеству и качеству для экономически эффективного промышленного применения. Жизнь сделала необходимым использование ископаемого угля как источника энергии, в результате образовались техногенные месторождения на основе отходов. Посмотрим теперь, как наука рекомендует использовать эти отходы.

Процесс сжигания угля на теплоэлектростанциях идёт при высоких температурах — от 1500 до 1800°С в зависимости от качества угля и способа сжигания. При этих температурах минеральные компоненты углей распадаются или плавятся. В состав золы и шлака входят зёрна кварца и глинистых минералов, частицы стекловидного материала, сходного с вулканическим стеклом, частицы новообразованных минералов — муллита, магнетита, ферросилиция и других. Присутствуют и частицы несгоревшего угля; их особенно много при сжигании антрацита.

С точки зрения химического состава главный компонент золы и шлака — оксид кремния SiO (45—60%), далее идут оксид алюминия Al2O3 (15—25%), оксиды железа Fe2O3 (5—15%), оксид кальция СаО (1,5—4,5%), оксид калия К2О (2,0—4,5%) и некоторые другие оксиды, содержание которых обычно не превышает одного процента.

Зола — мелкозернистый материал. Примерно треть зёрен имеет размеры от 1 до 5 мм, остальные — десятые доли миллиметра, в том числе примерно 20% — сотые доли. Значительная часть зёрен имеет форму шариков, которые образуются при остывании капель расплава во взвешенном состоянии в дымовых газах. Характеристики золы различны на разных теплоэлектростанциях, поскольку зависят от особенностей состава минеральных компонентов углей, способа подготовки топлива к сжиганию, технологии сжигания, системы очистки дымовых газов от золы и способа транспортировки золы в золоотвалы.

Золоотвалы угольных теплоэлектростанций могут считаться месторождениями в том случае, если они или содержащиеся в них компоненты пригодны для экономически целесообразного и экологически безопасного промышленного использования. Материал золоотвалов («полезное ископаемое») по всем этим характеристикам должен не уступать традиционно используемому сырью, а его разработка — оправдывать капиталовложения на организацию добычи. Для изготовления каких материалов и изделий может, при выполнении указанных условий, использоваться золошлаковый материал?

Прежде всего, золошлаковые материалы служат заменой песка, применяемого в качестве заполнителя бетонов и строительных растворов. При достаточно высоком содержании извести их можно использовать вместо цемента. По масштабам возможного применения бетоны — главное направление, которое может решить проблему ликвидации золоотвалов путем их полной утилизации. Это подтверждает зарубежный опыт.

Золу и шлак можно использовать как минеральные добавки к глине при производстве кирпича, керамической плитки, черепицы, дренажных труб.

Из шлака можно получать пористые заполнители. Для этого шлаковый материал подвергают обжигу при температурах 1050—1250°С, при которых гранулы шлака вспучиваются. Пористые заполнители являются обязательными компонентами при производстве «легких» бетонов (то есть обладающих меньшей плотностью), а также используются для тепло- и звукоизоляции.

Строительные материалы — наиболее очевидное, но далеко не единственное направление в утилизации золоотвалов. Зола и шлак могут стать ценным источником металлов. Металлы находятся в угле в составе различных минералов и металлоорганических соединений. При сжигании углей значительная их часть переходит в золу. Разработаны технологии извлечения из золошлаковых материалов оксидов алюминия как сырья для последующего получения металлического алюминия.

Железо в углях содержится главным образом в составе минералов пирита (FeS2) и сидерита (FeCO3). Значительное его количество находится в форме железоорганических соединений. При сжигании углей происходит термохимическое преобразование всех этих соединений в минерал магнетит (Fe3O4). Находясь в расплавленном, распылённом и взвешенном в струе дымовых газов состоянии, капли магнетита приобретают форму шариков. Размеры магнетитовых шариков колеблются от 20 до 100 мкм. Они магнитны (магнетит — ферромагнетик). Их содержание в золе от 3 до 16%, а ежегодное «производство», по ориентировочным подсчетам, для теплоэлектростанций Российской Федерации составляет десятки тысяч тонн. На технологии извлечения магнетитовых микрошариков из золы угольных электростанций выданы патенты. Возможные направления использования магнетитовых микрошариков — так называемое тяжёлосредное обогащение полезных ископаемых, производство красителей, наполнитель «тяжёлых» бетонов, способных экранировать электромагнитные излучения, порошковая металлургия, природно-легированные концентраты железной руды.

При дефиците воздуха и наличии несгоревших частиц угля в расплавленном шлаке образуется ферросилиций — сплав железа с кремнием. Соотношение между Fe и Si непостоянно, и поэтому химическая формула соединения записывается обычно FenSim. Гранулы ферросилиция имеют округлую оплавленную неправильную форму; размеры — от единиц до десятков миллиметров. В заnmвисимости от соотношения железа и кремния плотность ферросилиция колеблется от 5500 до 7000 кг/м 3 (в два раза выше, чем у магнетита). Это сильный ферромагнетик. «Производство» ферросилиция в составе золошлаковых материалов, например, на Новочеркасской ГРЭС составляет более 2 тыс. т/год.

Ферросилиций применяют при выплавке чугуна и стали. Его специально производят для этих целей, однако технологический процесс (электротермическая плавка железа и кремния) весьма энергоёмок. Поэтому разработаны технологии, позволяющие заменить промышленный ферросилиций извлекаемым из золошлаковых материалов. Ферросилиций обладает очень высокой коррозионной стойкостью в среде кислот и щелочей, поэтому применяется при изготовлении деталей аппаратуры, работающей в агрессивных средах. Обладая высокой плотностью, ферросилиций, как и магнетит, может использоваться при обогащении полезных ископаемых, в составе «тяжелых» бетонов, защищающих от электромагнитного и радиоактивного излучений, а также в порошковой металлургии.

Из золы углей в промышленных масштабах извлекаются германий и уран. Считается перспективным извлечение галлия, свинца, цинка, молибдена, селена, золота, серебра, рения, редких земель.

Образование микросфер происходит следующим образом. При высоких температурах силикатный минеральный материал углей плавится и в газовом потоке продуктов сгорания дробится на мельчайшие капли. Газовые включения в минеральных частицах при нагреве расширяются и раздувают отдельные капли расплава. Те капли, в которых внутреннее давление газа уравновешивается силами поверхностного натяжения, образуют полые шарики. В остальных происходит разрыв капель (внутреннее давление больше сил поверхностного натяжения), либо они остаются просто силикатными шариками, сплошными или пористыми (поверхностное натяжение больше внутреннего давления). Содержание АСПМ в золошлаковых материалах составляет обычно десятые доли процента, тем не менее их «производство» на крупных теплоэлектростанциях Россиии может достигать нескольких тысяч тонн в год.

Ценность АСПМ определяется тем, что они — идеальные наполнители. Поясним: для придания многим изделиям из пластмасс и керамики необходимых свойств, например для снижения плотности (веса) изделий, повышения тепло-, электро- и звукоизоляционных характеристик, в их состав вводятся изготавливаемые промышленными способами стеклянные микросферы. Это довольно сложный процесс. Так почему бы не использовать для этих целей уже готовые микросферы — АСПМ из золы угольных теплоэлектростанций? По приблизительным подсчетам, стоимость таких микросфер в десять и более раз ниже, чем микросфер, получаемых промышленными методами.

Полимерные материалы с микросферами (так называемые сферопластики) используются при изготовлении разных плавсредств (лодок, сигнальных буёв, блоков плавучести, спасательных жилетов и др.), мебели, радиопрозрачных теплоизоляционных экранов для радиотехнической аппаратуры, изоляции теплотрасс, дорожно-разметочных термопластиков и пр. АСПМ успешно применяют в составе цементных растворов при изготовлении «лёгких» бетонов и теплоизоляционных жаростойких бетонов. Получены патенты на использование АСПМ при бурении геологоразведочных и эксплуатационных скважин. Это далеко не полный перечень возможностей применения АСПМ.

Важно отметить, что в отличие от других компонентов полые микросферы сравнительно просто выделяются из золы. Благодаря низкой плотности они всплывают на поверхность воды гидротехнических сооружений (прудов-отстойников, каналов оборотной воды) и могут быть собраны любыми, в том числе самыми простыми, средствами.

АСПМ пользуются большим спросом за рубежом. Однако готовые приобретать их фирмы требуют высокой степени очистки материала от посторонних примесей. Кроме того, во многих технологиях используются только микросферы определённого размера (диаметра). Всё это требует соответствующей производственной базы. Высокая стоимость подготовленных подобным образом АСПМ на мировых рынках минерального сырья гарантирует экономическую эффективность предприятий по их «производству».

Возвратимся, однако, к проблеме золоотвалов в целом. Понятно, что проблема, особенно в экологическом аспекте, может считаться решённой только при полной утилизации всего золоотвала теплоэлектростанции. Кажется, этому нет никаких препятствий. Огромная масса измельчённого, близкого по составу к природному песку, находящегося на поверхности земли материала в условиях ограничений и запретов на разработку естественных месторождений должна привлекать интерес по крайней мере строительных предприятий. А в этой отрасли промышленности потребность в сырье сопоставима с «запасами» золоотвалов. Использование золы не только расширяет минерально-сырьевую базу строительной индустрии, но и позволяет сберечь дефицитное природное сырьё и улучшить экологическую обстановку в районах размещения предприятий угольной энергетики. Если добавить к этому извлечение ценных компонентов: магнетитовых микрошариков, ферросилиция, АСПМ, — то есть комплексное их освоение, то перспективы кажутся такими привлекательными, что возражать трудно.

В действительности использование золошлаковых материалов в промышленности сопряжено со значительными организационными и техническими трудностями. Представить дело так, что достаточно поставить экскаватор и подгонять самосвалы, было бы большим упрощением. Зола неоднородна по составу и размеру частиц. Между тем промышленность, даже строительная, предъявляет жёсткие требования к тому и другому. Далее: в составе золы всегда присутствуют компоненты, нежелательные для тех или иных технологий. Отечественный и зарубежный производственный опыт показывает, например, что использование золошлаковых материалов для производства пористых заполнителей ограничивается содержанием серы, углерода, а также оксидов железа, кальция и магния. В производстве кирпича лимитируют оксиды кальция, серы, алюминия и др. И это лишь некоторые нормативные показатели. Во многих случаях промышленность требует, чтобы материал был сухим, а в золоотвале он всегда влажный. Добавим к этому принципиально важное замечание: золошлаки, образующиеся при сжигании углей разных месторождений, имеют существенно разный минералогический и химический состав и, следовательно, требуют индивидуального выбора рациональных направлений использования и технологий переработки. Это достигается в трудоёмких лабораторных и заводских испытаниях. Что же касается отдельных компонентов, то здесь требования потребителей ещё более специфичны и индивидуальны. Цель, однако, оправдывает средства. Убедительный пример являет Германия, страна, как известно, небогатая природным сырьём, у которой долгое время основой энергетики был каменный уголь, но на территории которой нет золоотвалов.

Многие десятилетия потребности в электроэнергии и тепле были так велики и в такой степени не удовлетворялись, что думать об экологии, неуёмном росте золоотвалов, утрате занимаемых ими земель казалось неактуальным и несвоевременным. Кроме того, геологи позаботились о том, чтобы месторождений природного сырья было в достатке, нужного качества и там, где надо. И только сравнительно недавно стали замечать, что разработка месторождений песка, глины, известняка, уродует ландшафт.

В последние годы появляются признаки изменения ситуации к лучшему. Автор много лет занимается изучением качества угля и золошлаковых материалов на одной крупной теплоэлектростанции. Станция начала работать в начале 1960-х годов. За это время образовались два гигантских золоотвала, причём последний уже достиг критического размера, и требуется площадка для следующего. Однако районная администрация категорически отказывается выделить новые площади, поскольку это плодородные земли, занятые садами и огородами. Так появился стимул к переработке золоотвалов! Несколько проектных институтов получили заказ на разработку рецептур и технологий изготовления из золошлаков строительного кирпича, и есть основания надеяться, что этим дело не ограничится.

Кизильштейн Л. Я. Экогеохимия элементов-примесей в углях. — Ростов н/Д: Изд.-во Сев.-Кавказск. научн. центра высш. школы, 2002.

Кизильштейн Л. Я., Дубов Н. В., Шпицглуз А. Л. и др. Компоненты зол и шлаков ТЭС. — М.: Энерго-атомиздат, 1993.

Шпирт М. Я. Безотходная технология. Утилизация отходов добычи и переработки твёрдых горючих ископаемых. — М.: Недра, 1986.

Состав и свойства золы и шлака ТЭС: Справочное пособие / В. Г. Пантелеев, Э. А. Ларина, В. А. Мелентьев и др.; Под. ред. В. А. Мелентьева. — Л.: Энергоатомиздат, 1985.

Юдович Я. Э., Кетрис М. П. Неорганическое вещество углей. — Екатеринбург: Уро. РАН, 2002.