Что называют размерным рядом станков

Типаж металлорежущих станков. Размерные ряды станков

Типажом станков называется совокупность типов и размеров станков, систематизированных по технологическому, конструктивному и размерному признакам. Размерным рядом называется совокупность числовых величин основного размера станков от наименьшего до наибольшего.

Размерные ряды и типажи разрабатываются с целью максимального удовлетворения требований потребителей металлорежущего оборудования в части его технологических возможностей, технических характеристик и экономических параметров.

При этом следует иметь в виду, что необоснованное расширение номенклатуры выпускаемых станков, сходных по своему назначению и отличающихся только конструктивным исполнением, приводит к уменьшению серийности выпуска, возрастанию себестоимости и цены станков и повышенным расходам на их эксплуатацию [1].

Наиболее удобными и отвечающими основным требованиям как потребителей, так и изготовителей станков являются ряды, построенные по принципу геометрической прогрессии, в которой основной размер станка является членом ряда. В табл. 1.1 представлены размерные ряды основных технологических групп металлорежущих станков.

1.1. Размерные ряды основных технологических групп металлорежущих станков

Токарно-винторезные и токарные станки, токарные патронно-центровые и патронные станки

Токарно-карусельные станки

Токарные многошпиндельные горизонтальные прутковые автоматы

Координатно-расточные и координатные сверлильно-фрезерно-расточные вертикальные станки

Сверлильно-фрезерно-расточные станки

Круглошлифовальные станки

Плоскошлифовальные станки

Электроэрозионные вырезные станки

Электрохимические копировально-прошивочные станки

Зубофрезерные вертикальные полуавтоматы для цилиндрических колес

Фрезерные широкоуниверсальные инструментальные станки

Продольно-фрезерные станки

Продольно-строгальные станки

Остальные размеры станка выбирают так, чтобы можно было обработать детали с заданным основным размером. При этом предусматриваются модификации станков, обеспечивающие возможность обработки заготовок разной длины, которые получаются либо удвоением их длин по сравнению с основным исполнением, либо через 1000 мм, либо по иному ряду, устанавливаемому заводом-изготовителем на основе изучения статистики заказов.

В размерных рядах станков предусматриваются градации исполнений станков по точности обработки. Преобладает тенденция к повышению общей точности изготовления станков и сокращению производства станков нормальной точности с целью совместить в одной машине обдирочные и финишные операции. Подобная тенденция целесообразна в основном для деталей, не требующих в процессе изготовления термической обработки, что относится примерно к половине всех деталей, применяемых в промышленности [2, 3].

Модификации станков для производств различных типов

Модификация металлорежущего станка отличается от базового исполнения мощностью, диапазоном скоростей, точностью, уровнем автоматизации, габаритами обрабатываемых деталей и некоторыми другими характеристиками в соответствии с конкретными требованиями. Для удовлетворения этих требований при сохранении достаточно высокого уровня серийности выпуска станков широко освоен выпуск модификаций базовых моделей, в которых используется значительное число узлов станка базового исполнения.

В зависимости от размера партии деталей предусматриваются следующие основные исполнения станков с различным уровнем автоматизации, в которых автоматизированы выполняемые станком функции (табл. 1.11.2).

Потапов В.А., Главный редактор РЖ ВИНИТИ «Технология машиностроения»

Понятия о типаже, основных параметрах и размерных рядах станков

Все станки, выпускаемые и намечаемые к выпуску в течение определенного периода времени, составляют типаж станков на этот период. Типаж станков – это технически и экономически обоснованная их номенклатура, систематизированная по технологическим, конструктивным и размерным признакам с указанием технических данных станков и сведений об их производстве. Типаж МРС разрабатывается с целью установления номенклатуры станков, отвечающих требованиям машиностроения, обеспечивающих технический прогресс и позволяющих организовывать их производство с наименьшими затратами.

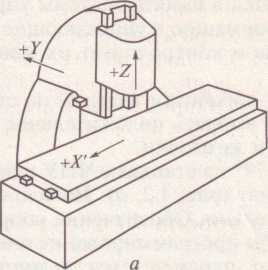

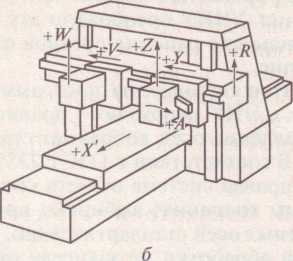

Для выпускаемых станков стандартами устанавливаются основные параметры, характеризующие размеры обрабатываемых деталей или геометрические размеры станков.

Выпускаемые станки составляет размерные ряды или гаммы. Размерным рядом называют группу однотипных станков, подобных по кинематической схеме, конструкции, внешнему виду, но имеющих разные основные параметры. Станки гаммы состоят в основном из унифицированных[†] узлов и деталей, одинаковых или подобных, что облегчает проектирование, изготовление и эксплуатацию станков, удешевляет их производство.

Конструктивное подобие типоразмеров станков и широкая межразмерная унификация дают возможность даже при мелкосерийном производстве станков организовать крупносерийное производство их узлов и деталей.

Типажом предусматривается построение размерных рядов станков по закону геометрической прогрессии.

Система обозначений (нумерация) станков

По принятой в стране системе обозначений универсальные станки разделяют на 10 групп, а станки в группе – на типы, число которых может доходить до 10 (табл. 1.1). Типы разбиваются на типоразмеры.

Каждому типоразмеру (модели) станка присваивается индекс (шифр), состоящий из 3-4 цифр. Часто в индекс включаются буквы.

Цифры индекса указывают:

— первая – на группу станков,

— вторая – на тип в данной группе,

— третья или третья и четвертая совместно – на какой-либо основной параметр станка, характеризующий его геометрические размеры или размеры обрабатываемых деталей. Например, указывается, прямо или косвенно, в шифрах станков – токарных, круглошлифовальных, зубофрезерных – наибольший диаметр обрабатываемой детали, сверлильных – наибольший диаметр сверления в стали средней твёрдости, фрезерных – размеры столов.

Буква после первой или второй цифры указывает на модернизацию станка, т.е. различие технической характеристики в станках одного типоразмера.

Буква (или несколько букв, а иногда с наличием цифр) в конце шифра означает модификацию (видоизменение) базовой модели станка.

Примеры: 1616, 162, 163 – токарно-винторезные станки с высотой центров 160, 200 и 300 мм соответственно, допускающие обработку деталей с диаметрами до 320, 400 и 600 мм;

1136, 1336 – токарно-револьверные автомат и неавтоматизированный станок, предназначенные для обработки прутков диаметром до 36 мм;

2150, 255 – вертикально- и радиально-сверлильные станки с наибольшим диаметром сверления 50 мм в стали средней твёрдости;

610, 680 – вертикально- и горизонтально-фрезерные станки с размером стола 200´800 мм (если последняя цифра 1, то размер стола 250´1000; 2 – 320´1250 и т.д.);

162, 1А62, 1К62 – токарно-винторезные станки с различной технической характеристикой (наибольшая частота вращения шпинделя – 600, 1200, 2000 об/мин соответственно);

16Б16П – станок повышенной точности на базе станка 16Б16;

6Н81, 6Н81Г – универсально- и горизонтально-фрезерные станки.

Станкозаводы могут присваивать моделям выпускаемых ими станков, в частности, специальных и специализированных, индексы типа ВШ-190 (воронежский, шлифовальный), ЕЗ-9 (егорьевский, для нарезания зубчатых реек). Числа в индексах обычно показывают порядковый номер модели.

1.5 Методы образования поверхностей деталей

Станки по металлу: группы и характеристики станков

Металлорежущий станок — это технологическая машина, предназначенная для обработки материалов резанием с целью получения деталей заданной формы и размеров (с требуемыми точностью и качеством обработанной поверхности). На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущий станок» является условным.

Станки классифицируют по различным признакам, основные из которых приведены ниже.

По виду выполняемых работ металлорежущие станки (в соответствии с классификацией ЭНИМСа) распределены по девяти группам, каждая из которых подразделяется на девять типов, объединенных общими технологическими признаками и конструктивными особенностями.

Моделям станков, выпускаемых серийно, присваивают цифровое или цифробуквенное обозначение. Как правило, обозначение состоит из трех-четырех цифр и одной-двух букв.

Первая цифра — это номер группы, к которой относится станок, вторая — номер типа станка, третья и четвертая характеризуют один из главных параметров станка или обрабатываемой на нем детали (например, высоту центров, диаметр прутка, размеры стола и т.п.). Буква после первой или второй цифры указывает, что станок модернизирован, буква, стоящая после цифр, обозначает модификацию (видоизменение) базовой модели станка. Например, модель 7А36 означает: 7 — строгально-протяжная группа, 3 — поперечно-строгальный, 6 — максимальная длина обрабатываемой детали 600 мм, буква А указывает на модернизацию станка базовой модели 736.

Если буква стоит в конце обозначения модели, то она указывает на класс точности станка, например 16К20П — это станок повышенного класса точности; нормальный класс точности в наименовании модели не указывается.

В моделях станков с ЧПУ последние два знака — буква Ф с цифрой (1 — станок с цифровой индикацией и предварительным набором координат; 2-е позиционной системой управления; 3 — с контурной системой управления; 4 — с комбинированной системой управления для позиционной и контурной обработки). Например, зубофрезерный полуавтомат с комбинированной системой ЧПУ — модель 53А20Ф4, вертикально-фрезерный станок с крестовым столом и устройством цифровой индикации — модель 6560Ф1.

В конце обозначения модели станков с цикловыми системами управления ставят букву Ц, а с оперативной системой управления — букву Т. Например: токарный многорезцово-копировальный полуавтомат с цикловым программным управлением — модель 1713Ц; токарный станок с оперативной системой управления — модель 16К20Т1.

Наличие в станке инструментального магазина отображается в обозначении модели буквой М; например, сверлильный станок с позиционной системой программного управления повышенной точности с инструментальным магазином — модель 2350ПМФ2.

По степени универсальности станки подразделяют на универсальные, специализированные и специальные.

Универсальные станки предназначены для обработки деталей широкой номенклатуры в индивидуальном и мелкосерийном производствах. Для этих станков характерен широкий диапазон регулирования скоростей и подач. К универсальным станкам относятся токарные, токарно-винторезные, токарно-револьверные, сверлильные, фрезерные, строгальные и др. (как с ручным управлением, так и с ЧПУ).

Специализированные станки используют для обработки деталей одного наименования, но разных размеров. К ним относятся станки для обработки труб, муфт, коленчатых валов, а также зубо- и резьбообрабатывающие, токарно-затыловочные и др. Для специализированных станков характерна быстрая переналадка сменных устройств и приспособлений; они применяются в серийном и крупносерийном производствах.

Специальные станки служат для обработки детали одного наименования и размера; их применяют в крупносерийном и массовом производствах.

В обозначение специализированных и специальных станков перед номером модели вводят индекс завода-изготовителя из одной или двух букв. Так, Егорьевский станкостроительный завод имеет индекс ЕЗ, Московское станкостроительное ОАО «Красный пролетарий» — МК, например специализированный токарный станок для обработки дисков памяти ЭВМ — модель МК 65-11.

По степени точности обработки станки делят на пять классов:

Станки классов точности В, А и С называют прецизионными (от фр. precision — точность). Эти станки желательно эксплуатировать в термоконстантных цехах, температура и влажность в которых регулируется автоматически.

В зависимости от массы станки подразделяют на легкие — массой до 1 т, средние — до 10-ти тяжелые — свыше 10 т. В свою очередь тяжелые станки делят на крупные (до 30 т), собственно тяжелые (до 100 т) и уникальные (свыше 100 т).

По степени автоматизации различают станки с ручным управлением, полуавтоматы и автоматы. В станках с ручным управлением пуск и останов станка, переключение скоростей и подач, подвод и отвод инструментов, загрузку станка заготовками и разгрузку обработанных деталей и другие вспомогательные операции выполняет рабочий.

Полуавтомат — станок, работающий по автоматическому циклу, для повторения которого требуется вмешательство рабочего. Так, рабочий вручную устанавливает на станок заготовку и снимает обработанную деталь, после чего включает станок для повторения цикла. (Под циклом понимают промежуток времени от начала до конца периодически повторяющейся операции независимо от числа одновременно обрабатываемых заготовок.)

В автомате все рабочие и вспомогательные движения, необходимые для выполнения цикла технологической операции, осуществляются без участия рабочего, который лишь наблюдает за тем, как функционирует станок, контролирует качество обработки и при необходимости подналаживает станок, т.е. регулирует его для восстановления достигнутых при первоначальной наладке точности взаимного расположения инструмента и заготовки, а также качества обрабатываемой детали.

По расположению шпинделя станки делят на горизонтальные, вертикальные и наклонные.

По степени концентрации операций станки подразделяют на одно- и многопозиционные. Концентрация операции — это возможность одновременной обработки на станке различных поверхностей заготовки многими инструментами. На однопозиционных многоинструментальных станках несколько режущих инструментов одновременно обрабатывают различные поверхности одной заготовки, на многопозиционных одновременно обрабатывают от двух и более заготовок.

Особую группу составляют комбинированные станки, например токарно-шлифовальные, строгально-фрезерные, строгаль-но-шлифовальные.

Размерные ряды станков

Для большинства станков стандартами установлены основные (главные) параметры, характеризующие размеры обрабатываемых деталей или размеры самого станка. Совокупность численных значений этих параметров (от наименьшего до наибольшего) образует размерный ряд станков одного типа, т.е. подобных по конструкции, кинематической схеме и внешнему виду.

Конструкция станков размерного ряда состоит в основном из унифицированных узлов, одинаковых или подобных, что облегчает конструирование, изготовление и эксплуатацию станков, а также способствует удешевлению их производства.

Размерные ряды станков строят по принципу геометрической прогрессии, в которой главный параметр станка является членом ряда. В таблице представлены размерные ряды металлорежущих станков основных технологических групп.

Размерные ряды металлорежущих станков основных технологических групп