Что называется углом резания

Электронная библиотека

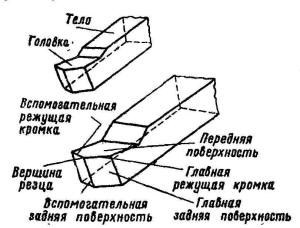

Рабочая часть любого режущего инструмента состоит из одного или многих режущих лезвий. На лезвии (рис. 1.4) затачиваются передняя поверхность 1, контактирующая в процессе резания со срезаемым слоем и стружкой; главная задняя поверх ность 3, контактирующая с поверхностью резания; вспомогательная задняя поверхность 5, обращенная к обработанной поверхности. При пересечении передней и главной задней поверхностей образуется главная режущая кромка 2, а при пересечении передней и вспомогательной задней – вспомогательная режущая кромка 6.

Главной режущей кромкой формируется большая сторона сечения срезаемого слоя, а вспомогательной – меньшая. Вспомогательных кромок может быть две. Режущие кромки никогда не бывают абсолютно острыми; образующие их поверхности сопрягаются по радиусу округления.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной режущего лезвия 4.

Расположение режущих кромок в пространстве определяет особенности режущего лезвия и оценивается относительно так называемых координатных плоскостей. Рассмотрим их на примере токарного резца.

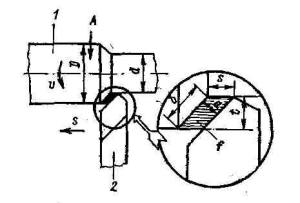

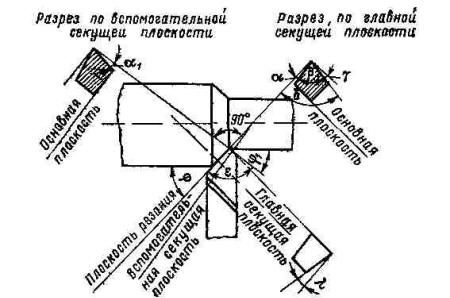

Для определения положения режущих кромок резца (рис. 1.5) принимают следующие координатные плоскости: 1 – основная; 2 – резания; 3 – рабочая; 4 – главная секущая, а также вспомогательная секущая плоскость (на рисунке не показана). Координатные плоскости рассматривают в различных системах координат:

· статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости главного движения резания;

· кинематическая – ориентирована относительно направления скорости результирующего движения резания;

· инструментальная – ориентирована относительно элементов режущего инструмента, принятых за базу.

Основной плоскостью (рис. 1.5) (в статической системе координат) называется плоскость, проведенная перпендикулярно направлению скорости главного движения. У токарных резцов эта плоскость совпадает с их нижней опорной поверхностью.

Плоскостью резания называется плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости. При установке токарного резца по линии центров станка и отсутствии подачи плоскость резания расположена перпендикулярно к нижней опорной поверхности резца.

Рабочая плоскость – это плоскость, в которой расположены направления скоростей главного движения и движения подачи.

Так как углы резца двугранные, определяются они в секущих плоскостях. Эти плоскости должны быть перпендикулярны к ребру угла, которым является режущая кромка.

Главной секущей плоскостью называется координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2 (см. рис. 1.5). В связи с тем, что плоскость резания касательная к главной режущей кромке в рассматриваемой точке, главная секущая плоскость всегда нормальна к ее проекции на основную плоскость.

Вспомогательной секущей плоскостью называется плоскость, перпендикулярная (в рассматриваемой точке) к проекции вспомогательной режущей кромки на основную плоскость.

По расположению режущих кромок относительно координатных плоскостей определяют геометрию режущего лезвия (углы его заточки).

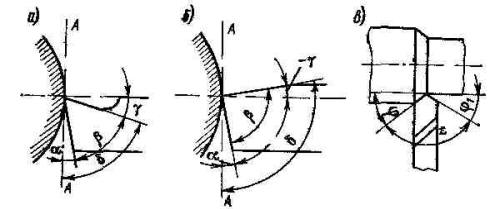

Углы в главной секущей плоскости называются главными (они определяют режущий клин, отделяющий от припуска слой металла, превращаемый в стружку), во вспомогательной секущей плоскости – вспомогательными.В главной секущей плоскости N – N (рис.

1.6) рассматривают главные задний и передний углы, углы заострения и резания.

Главным передним углом (g) называется угол между передней поверхностью резца (или касательной к ней) и основной плоскостью в рассматриваемой точке главной режущей кромки. Он имеет положительное значение, если передняя поверхность направлена вниз от режущей кромки; отрицательное – если передняя поверхность направлена вверх от нее; равен нулю – если передняя поверхность параллельна основной плоскости.

Вспомогательный передний угол g1 – это угол между передней поверхностью и плоскостью, параллельной основной плоскости, проходящей через вспомогательную режущую кромку.

Главным задним углом (a) называется угол между главной задней поверхностью резца (или касательной к ней) и плоскостью резания.

Вспомогательный задний угол (a1) – это угол между касательной к вспомогательной задней поверхности резца и плоскостью, проведенной через точку вспомогательной режущей кромки перпендикулярно к основной плоскости.

Углом заострения (b) называется угол между главной задней и передней поверхностями резца (или касательными к ним).

Углом, резания (d) называется угол между плоскостью резания и передней поверхностью резца (или касательной к ней).

При положительном значении угла g между углами существуют следующие зависимости:

a + b + g = 90 о ; a + b = d;

d + g = 90 о ; d = 90 о — g

В основной плоскости измеряются углы в плане.

Главным углом в плане (j) называется угол между плоскостью резания и рабочей плоскостью. Для резца он определяется проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане (j1) называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом в плане при вершине (e) называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Между этими углами существует соотношение:

Задний угол и углы в плане всегда положительны.

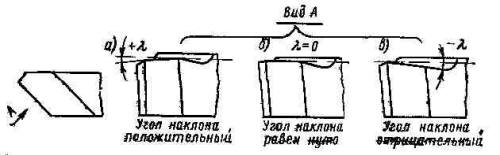

В плоскости резания (рис. 1.7) измеряется угол наклона главной режущей кромки (l). Это угол между главной режущей кромкой и основной плоскостью. Если вершина резца – низшая точка кромки, то угол l – положительный, если высшая, то l – отрицательный

Все определения углов резца даны для случая, если вершина резца установлена на уровне оси вращения обрабатываемой детали и геометрическая ось стержня резца расположена перпендикулярно к оси вращения обрабатываемой детали. Нарушение этих условий приводит к изменению углов.

Углы токарных резцов и других видов режущих инструментов измеряются в одних и тех же координатных плоскостях. Исключение составляет угол a. Для сверл, зенкеров, разверток и фрез задний угол рассматривают в плоскости, параллельной подаче.

Геометрические параметры резца a, g, a1, g1, измеряются в сечениях, перпендикулярных к проекциям режущих кромок на основную плоскость. Однако обеспечить на заточных станках положение затачиваемого инструмента относительно шлифовального круга, при котором получают требуемые геометрические параметры в таких сечениях, в большинстве случаев невозможно. Заточные станки позволяют воспроизвести геометрию резания только в продольном и поперечном сечениях резца, перпендикулярных к основной плоскости.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Углы токарного резца

Токарная обработка деталей предполагает применение разных видов резцов: проходные, расточные, резьбовые, фасонные. Они проводят черновую и чистовую обработку поверхностей детали, внутреннюю выборку, нарезание резьбы. Классификация токарных резцов имеет много признаков. Они конструктивно сформированы следующими основными частями: державкой, рабочей головкой (у некоторых видов резцов может быть сменной).

Правильная ориентация режущей кромки определяется трёмя плоскостями. Имеют, установленные стандартами, названия: передняя, задняя и дополнительная (вспомогательная).

Вдоль первой происходит движение образовавшейся стружки. Она именуется главной задней поверхностью. Вторая, направлена вдоль задней поверхности резца. Её называют вспомогательной задней поверхностью. Обе поверхности резца называют кромками. Они повёрнуты лицевой стороной к обрабатываемой детали. Во время заточки уделяется внимание характеристикам встречи обеих кромок. Неправильная операция снижает качество обработки. Приводит к механическому повреждению резца.

Особый интерес представляет точка пересечения плоскостей, называемая вершиной. На неё приходится самая большая нагрузка.

Углы, определяющие характеристики резца делятся на следующие категории:

Структура резца и его главные углы

Величины перечисленных показателей зависят от следующих характеристик:

Конструктивно резцы имеют четыре вида:

При задании углов обращают внимание на сторону подачи. Процесс может происходить слева или справа.

Типы токарных резцов

Основной называется плоскость, ориентированная вдоль движения резца. Располагается перпендикулярно по отношению к предыдущей — называется плоскостью резания.

Третьей является вспомогательная плоскость. Её след определяет углы резца. Для получения качественного изделия внимание обращают на угол резания и заострения.

Главные углы

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

Угол наклона режущей кромки резца

Вспомогательные углы

Расположены на вспомогательной плоскости. Первый образован её угловой разницей с направлением, ориентированным продолжением режущей кромки.

Вторым является параметр, сформированный отрезком прямой, проходящей через вершину и поверхность расположения кромки.

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Измерение углов резца

Каждый образец проходит процедуру измерения перечисленных характеристик. Их проводят с использованием специальных измерительных приборов. Используют настольный угломер, или механический, оснащённый нониусом. Полученные результаты обязательно фиксируются в журнале.

Первый тип измерителя позволяет определять параметры углов, расположенных на главной плоскости. Конструктивно он состоит из следующих деталей:

Измерение углов токарного резца

Последовательность проведения измерений производится следующим образом. Выбранный образец размещается на основании. Поверхность кромки совмещают с одной плоскостью стойки. Вторую направляют параллельно исследуемой кромки. Полученные значения на градусной линейке являются значением измеряемого показателя. Обязательным условием проведения измерений считается обеспечение плотного прилегания шаблона к соответствующей поверхности резца.

Измерение таких специфических параметров, как углы в плане осуществляется механическим угломером, оснащённым нониусом. Его конструкция включает следующие основные элементы:

Последовательность проведения измерений несколько отличается от последовательности операций настольного угломера.

Специальная стойка для измерения углов резца

Для получения точного значения параметра необходимо точно совместить одну планку с боковой поверхностью корпуса. Режущую кромку следует направить параллельно второй планке. Численные значения считывают с помощью имеющегося встроенного нониуса. Полученные значения фиксируются в документации.

Геометрические параметры резца. Углы резания.

Под геометрическими параметрами резца понимают значение углов, определяющих взаимное расположение элементов рабочей части резца (передней и задних поверхностей и лезвий резца). Геометрические параметры резца называют углами заточки или геометрией резца. Геометрию резца принято рассматривать в статическом положении резца (углы заточки резца) и в процессе резания (углы резания). При обычных условиях точения различия между углами заточки и углами резания невелики. Однако при обработке крупных резьб, спиралей разница в углах существенна и при назначении углов резца это необходимо учитывать. Для определения углов заточки резца по ГОСТ вводятся следующие понятия: основная плоскость, плоскость резания, главная и вспомогательная секущие плоскости.

ОСНОВНАЯ ПЛОСОКСТЬ Р-Р (рис. 1.5) проводится через рассматриваемую точку параллельно направлению продольной и поперечной подачи.

ПЛОСКОСТЬЮ РЕЗАНИЯ называется плоскость, касательная к поверхности резания, проходящая через прямолинейное главное лезвие и перпендикулярная к основной плоскости.

ВСПОМОГАТЕЛЬНОЙ СЕКУЩЕЙ называется плоскость N1 — N1, перпендикулярная к направлению вспомогательного режущего лезвия.

Углы резания, измеренные в главной секущей плоскости называются ГЛАВНЫМИ УГЛАМИ резца.

ПЕРЕДНИМ УГЛОМ g называется угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания. Выбор величины переднего угла g производится, исходя из условий обработки и физико-механических свойств обрабатываемого материала. При увеличении g облегчается резание, снижаются силы трения, уменьшаются деформации срезаемого слоя и расход энергии, улучшается качество обработанной поверхности. Но чрезмерное увеличение переднего угла приводит к уменьшению прочности режущего клина, ухудшению отвода тепла из зоны резания, уменьшению износостойкости резца.

Рекомендуемые величины передних углов для токарных резцов приведены в табл. 1.1.

УГЛОМ ЗАОСТРЕНИЯ b называется угол между передней и главной задней поверхностью резца.

УГЛОМ РЕЗАНИЯ d называется угол между передней поверхностью резца и плоскостью резания. По рис. 1.5: a+b=d; a+b+g=p/2; d=(p/2)-g.

ГЛАВНЫМ УГЛОМ в плане j называется угол между направлением подачи и проекцией главного режущего лезвия резца на основную плоскость.

ВСПОМОГАТЕЛЬНЫМ УГЛОМ в плане j1 называется угол между направлением подачи и проекцией вспомогательного режущего лезвия на основную плоскость.

Рекомендуемые величины передних углов токарных резцов.

| Обрабатываемый материал | Материал режущей части | g, 0 |

| Конструкционные стали | Быстрорежущая сталь | 5-8 |

| Твердый сплав | 6-15 | |

| Жаропрочные сплавы | Быстрорежущая сталь | 5-12 |

| Твердый сплав | 6-10 | |

| Чугун серый | Быстрорежущая сталь | 2-5 |

| Твердый сплав | 6-12 | |

| Цветные сплавы | Быстрорежущая сталь | 8-12 |

| Твердый сплав | 8-15 |

УГЛОМ ПРИ ВЕРШИНЕ РЕЗЦА e называется угол между проекциями режущих лезвий резца на основную плоскость.

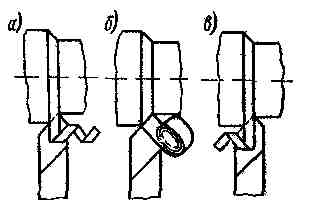

Главный и вспомогательный (j и j1) углы в плане резца оказывают большое влияние на соотношение осевой и радиальной составляющих усилия резания, условия отвода тепла и качество обработанной поверхности.

Уменьшение главного угла в плане j и вспомогательного j1, приводит к снижению шероховатости обработанной поверхности, как это следует из рис. 1.6. и соотношения:

Но при малых значениях j и j1 возрастает радиальная сила резания и снижается точность обработки. Увеличение угла j уменьшает величину радиальной силы резания и поэтому при обработке нежестких валов рекомендуется применять резцы с j = 90°. Рекомендуемые величины углов j и j1 приведены в табл. 1.2.

Рекомендуемые значения углов в плане

| Обрабатываемый материал | Материал режущей части | φ, ° | φ1, ° |

| Машиностроительные стали | Быстрорежущая сталь | 45-90 | 10-15 |

| Твердый сплав | 45-90 | ||

| Жаропрочные сплавы | Быстрорежущая сталь | 45-90 | 10-15 |

| Твердый сплав | 45-90 | 10-15 | |

| Чугун серый | Быстрорежущая сталь | 45-90 | |

| Твердый сплав | 45-90 | 10-15 | |

| Цветные сплавы | Быстрорежущая сталь | 45-90 | |

| Твердый сплав | 45-90 | 10-15 |

УГЛОМ НАКЛОНА РЕЖУЩЕГО ЛЕЗВИЯ КРОМКИ РЕЗЦА l называется угол между режущим лезвием резца и основной плоскостью, проведенной через вершину резца. Угол l положителен, если вершина резца является наиболее низкой точкой главной режущей кромки и отрицательным- если вершина является наивысшей точкой режущей кромки.

При чистовой обработке угол наклона главного режущего лезвия рекомендуется назначать отрицательным.

Положительный угол наклона главного режущего лезвия делает режущую часть резца более массивной и стойкой, поэтому положительные углы наклона главного режущего лезвия резца рекомендуется назначать для черновых операций и при обработке прерывистых поверхностей. В процессе резания при наличии движения подачи плоскость резания меняет свое положение, а вершина резца может быть смещена относительно оси вращения заготовки. Поэтому фактические углы резца при резании зависят от кинематики процесса, относительного расположения вершины резца и оси вращения заготовки, а также величины износа передней и задней поверхностей рабочей части резца.

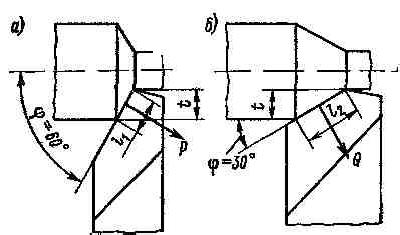

Расположение вершины резца ниже оси вращения заготовки при наружном точении приводит к уменьшению переднего угла и к увеличению заднего угла резца, а при расположении вершины резца выше оси вращения заготовки- к увеличению переднего угла и уменьшению заднего угла (рис. 1.6).

Из рис. 1.6. фактический задний угол aф:

где: Δaуст— погрешность, возникающая из-за относительного смещения вершины резца и оси вращения заготовки; aкин –кинетический задний угол.

|

|

Рисунок 1.6. Изменения переднего и главного заднего углов при установке резца ниже (а) и выше (б) линии центров.

Вследствие наличия двух движений – вращения заготовки и продольной подачи главное режущее лезвие резца образует на поверхности детали винтовую поверхность резания. Фактическая плоскость резания, является касательной к винтовой поверхности резания, отклоняется от теоретической плоскости резания, что приводит к возникновению кинематической погрешности главного заднего угла.

Величина угла Δaк определяется из формулы:

При точении и растачивании величина подачи S мала по сравнению с обрабатываемым диаметром, угол Δaк весьма незначителен (1 О ) и поправкой можно пренебречь. Но при нарезании резьбы с крупным шагом, нарезании многозаходных резьб или при точении с большими подачами величина угла Δaк достигает больших значений и поправку следует учитывать.

Основные понятия и определения токарной обработки. Припуск, клин, подача, глубина резания, срез, части резца, углы токарного резца

Понятие о припуске на обработку. Детали машин, обрабатываемые на металлорежущих станках, изготавливаются из отливок, поковок, кусков прокатанного металла и других заготовок. Деталь получает требуемые форму и размеры после того, как с заготовки будут срезаны все излишки материала или, как говорят припуски, получившиеся при ее изготовлении.

Припуском (общим) называется слой металла, который необходимо удалить с заготовки для получения детали с окончательно отработанном виде.

Некоторые детали обрабатываются последовательно на нескольких станках, на каждом из которых снимается только часть общего припуска. Так, например, детали, диаметральные размеры которых должны быть очень точными, а поверхности иметь весьма малую шероховатость, обрабатывают предварительно на токарных, а окончательно на шлифовальных станках.

Часть металла, снятая (срезанная) с заготовки в процессе ее обработки, называется стружкой.

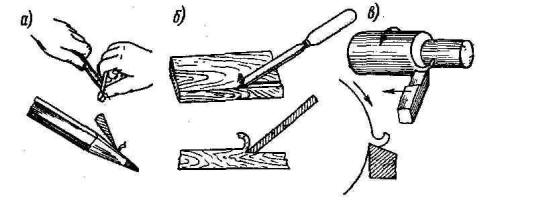

Клин как основа любого режущего инструмента. Режущие инструменты, применяемые при обработке деталей на станках, в частности токарных, очень разнообразны, но сущность работы их одинакова. Каждый из этих инструментов является клином, устройство и работа которого общеизвестны.

Нож посредством которого мы затачиваем карандаш, в поперечном сечении имеет форму клина. Столярная стамеска также представляет собой клин с острым углом между его боковыми сторонами.

Рис. №1 Клин как основа любого режущего инструмента

Рис. №2 Движения и элементы резания при точении

Скорость резания при точении находится по формуле

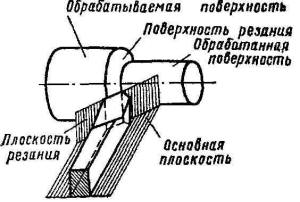

Рис. 3. Поверхность и плоскость в процессе резания

Обрабатываемой поверхностью называется та поверхность, с которой снимается стружка.

Обработанной поверхностью называется поверхность детали, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой резца.

Для определения углов резца установлены понятия: плоскость резания и основная плоскость.

Плоскость резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца.

Основной поверхностью называется плоскость, параллельная продольной и поперечной подачам. Она совпадает с опорной поверхностью резца.

Части резца и элементы его головки. Резец (рис. 4) состоит из головки, т.е. рабочей части, и тела, служащего для закрепления резца.

Рис. 4. Части резца и элементы его головки.

.

Рис. 5. Углы токарного резца.

Рис. 6. Упрощенное изображение углов токарного резца.

Рис. 7. Углы наклона главной режущей кромки: положительный (а), равный нулю (б) и отрицательный (в)

Рис. 8. Влияние главного угла в плане на процесс резания.

Рис. 9. Направление схода стружки при положительном (а), равном нулю (б) и отрицательном (в) угле наклона главной режущей кромки.