Что называется геометрией резца

Геометрия резца

Полезное

Смотреть что такое «Геометрия резца» в других словарях:

геометрия резца — Геометрия режущей части резца. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

ГЕОМЕТРИЯ РЕЗЦА — форма и углы заточки режущей части резца, от к рых зависят производительность, стойкость (срок службы) резца, а также качество обработ. поверхности. Реж. часть составляют рабочие поверхности (см. рис.): передняя, по к рой сходит стружка, задняя… … Большой энциклопедический политехнический словарь

Обработка металлов резанием — технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках (См. Металлорежущий станок) с целью придания деталям заданных форм, размеров и качества поверхностных слоев … Большая советская энциклопедия

Затачивание — металлорежущего инструмента, заключительная операция при изготовлении инструмента, а также способ восстановления его режущей способности в процессе эксплуатации. Цикл З. состоит из шлифования (См. Шлифование) и доводки (См. Доводка).… … Большая советская энциклопедия

Металлорежущий инструмент — орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части… … Большая советская энциклопедия

Пила (инструмент) — Пила, многолезвийный режущий инструмент для разрезки (распиловки) металла, древесины и др. материалов; П. называются также станки и приспособления, рабочим органом которых служит П. инструмент. Режущая часть П. обычно выполняется в виде зубьев,… … Большая советская энциклопедия

Резец (инструмент) — Резец, режущий инструмент, применяемый при обработке изделий на токарных, револьверных, расточных, карусельных, строгальных, долбёжных, зубострогальных и специальных станках. Р. представляет собой стержень, состоящий из головки с режущей частью и … Большая советская энциклопедия

Фреза — (от франц. fraise) режущий многозубый (многолезвийный) инструмент в виде тела вращения для обработки металлов и др. конструкционных материалов резанием (Фрезерованием). По типу (назначению) различают Ф. цилиндрические, торцовые, дисковые… … Большая советская энциклопедия

Пила — I Пила (Piła) город в Польше, на судоходной реке Нотец, в Познанском воеводстве. 45,3 тыс. жителей (1973). Ж. д. узел и ж. д. депо. Производство электроламп, с. х. орудий; пищевая (спирт, крахмал и др.), деревообрабатывающая, текстильная… … Большая советская энциклопедия

Резец — I Резец в археологии кремнёвое орудие с режущим краем, применявшееся человеком в эпохи позднего Палеолита, Мезолита и раннего Неолита для обработки кости, рога и некоторых пород камня. II Резец режущий инструмент, применяемый при… … Большая советская энциклопедия

Геометрия токарного резца – углы, поверхности, плоскости

К основным режущим инструментам, используемым при токарной обработке, относится резец, геометрические параметры которого определяют его технические возможности, точность и эффективность обработки. Разбираться в таких параметрах должен любой специалист, решивший посвятить себя токарному делу, поскольку правильный выбор углов резца увеличивает как продолжительность эксплуатации инструмента, так и производительность обработки.

Параметры токарных резцов

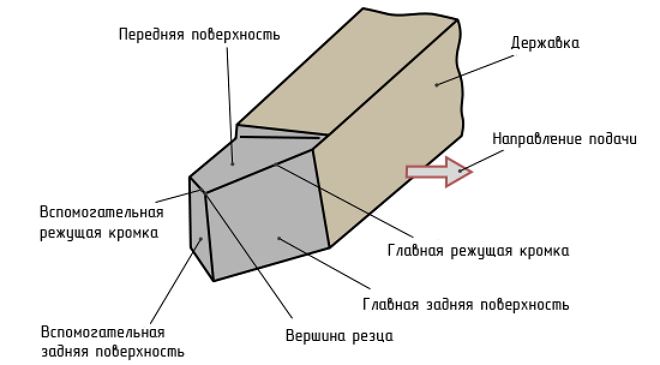

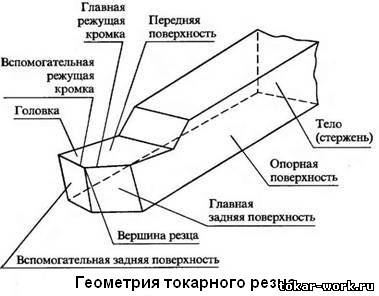

Любой токарный резец образуют державка, необходимая для фиксации инструмента в держателе токарного станка, и рабочая головка, обеспечивающая резание металла. Для рассмотрения геометрических параметров токарного резца за образец лучше взять проходной инструмент.

На режущей части токарного резца данного типа выделяют три поверхности:

Кромка инструмента, называемая режущей (и непосредственно участвующая в обработке), образована пересечением его передней и главной задней поверхностей. В геометрии токарного резца выделяют и вспомогательную режущую кромку. Она, соответственно, образована пересечением передней поверхности со вспомогательной задней.

Точку, в которой пересекаются главная и вспомогательная режущие кромки, принято называть вершиной резца. Последняя при резании металла испытывает колоссальные нагрузки, приводящие к ее поломке. Чтобы повысить стойкость вершины резца, ее в процессе заточки не заостряют, а немного скругляют. Это требует введения такого параметра, как радиус при вершине. Есть и еще один способ увеличения стойкости вершины токарного резца – формирование переходной режущей кромки, имеющей прямолинейную форму.

Важнейшими геометрическими параметрами резцов для токарной обработки являются их углы, которые определяют взаимное расположение поверхностей инструмента. Параметры углов варьируются в зависимости от разновидности токарного резца и от ряда других факторов:

Углы резцов для токарной обработки

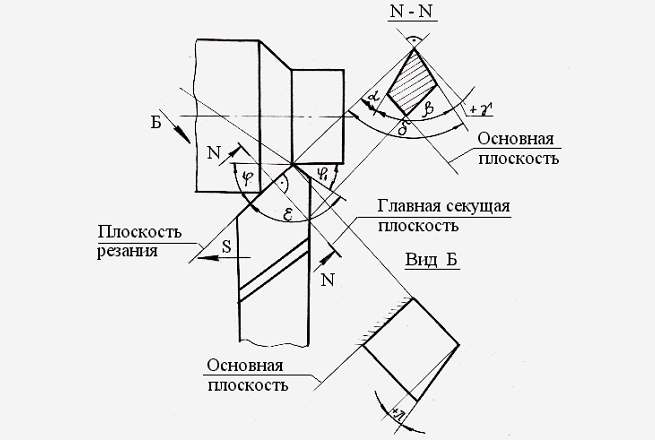

Чтобы правильно определять углы токарного инструмента, их точные величины, их рассматривают в так называемых исходных плоскостях.

Углы и плоскости токарного резца

Углы токарных резцов, как уже говорилось выше, измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Угол наклона режущей кромки резца

Одним из важнейших считается главный задний угол токарного резца, который минимизирует трение, возникающее при взаимодействии задней поверхности инструмента с деталью, которую в данный момент обрабатывают (а значит, уменьшает нагрев резца и продлевает срок его службы). Образуется этот угол поверхностью резца (главной задней) и плоскостью резания. Выбирая данный угол при заточке инструмента, учитывают тип обработки и материал заготовки. При этом следует знать, что сильное увеличение размера заднего угла приводит к быстрому выходу токарного резца из строя.

Прочность и стойкость режущего инструмента, усилия, возникающие в ходе обработки, определяются параметрами переднего угла. Он находится между передней поверхностью токарного резца и плоскостью, в которой расположена главная режущая кромка (эта плоскость перпендикулярна плоскости резания). При заточке токарного резца, учитывают ряд факторов, влияющих на величину данного угла:

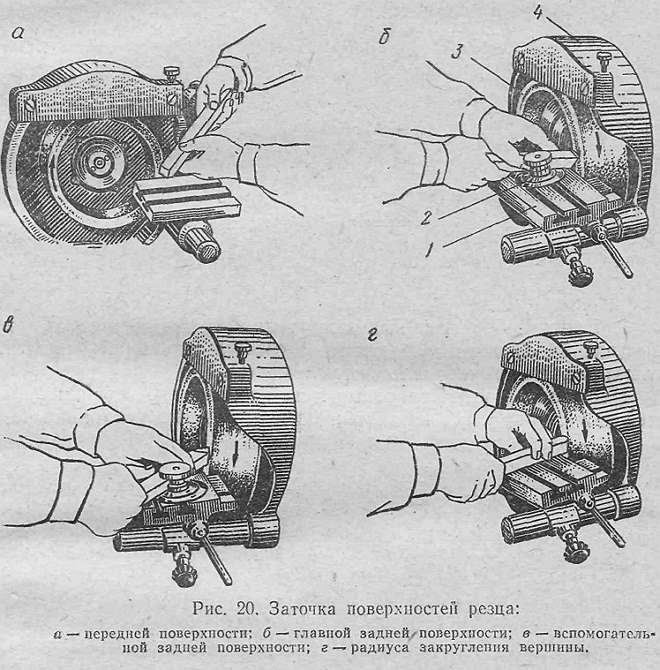

Порядок заточки поверхностей токарного резца

Увеличение значения переднего угла, с одной стороны, позволяет улучшить чистоту обработки, а с другой – провоцирует снижение прочности и стойкости токарного резца. Такой угол, получаемый в результате заточки, может иметь положительное и отрицательное значение.

Токарные резцы с передними углами, которые имеют отрицательные значения, отличаются высокой прочностью, но выполнять обработку такими инструментами затруднительно. Обычно заточку с передним углом, который имеет положительное значение, используют, когда предстоит обработка заготовки из вязкого материала, а также когда материал изготовления инструмента отличается высокой прочностью.

Резцы с передними углами, имеющими отрицательное значение, применяют при обработке материалов с высокой твердостью и прочностью, при выполнении прерывистого резания, когда материал изготовления инструмента не обладает достаточной прочностью на изгиб и плохо воспринимает ударные нагрузки.

Величина данного угла напрямую зависит от твердости, которой обладает обрабатываемый металл: чем она выше, тем больше его значение. Угол заострения полностью соответствует своему названию, он измеряется между главной передней и главной задней поверхностями инструмента и характеризует степень заострения его вершины.

Характеризуют токарный резец и углы в плане. Это главный, измеряемый между направлением продольной подачи и проекцией, которую откладывает главная режущая кромка на основную плоскость, и вспомогательный, образуемый проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи.

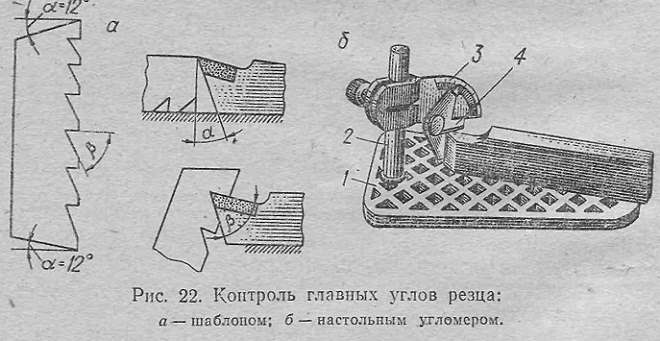

Контроль углов резца

Вспомогательный угол в плане одновременно коррелирует с чистотой обработки и со стойкостью резца. С его уменьшением возрастает чистота обработки и увеличивается стойкость инструмента.

Помимо рассмотренных выше в геометрии токарных резцов различают углы:

Рекомендуем вам посмотреть видео, в котором опытный преподаватель-практик подробно рассказывает обо всех тонкостях строения токарных резцов.

Геометрия резца

Под геометрией резца подразумевают совокупность парс-метров, характеризующих размеры и формы его отдельных элементов. Простейший резец (рис. 12 а) представляет собой клин с плоскими гранями, угловые параметры которых постоянны по всей ширине.

Степень затупления режущей кромки характеризуют дугой окружности (рис. 12 в,г). Радиус этой окружности называют радиусом округления режущей кромки. Для острого резца радиус равен 5-7 мкм. При величине этого радиуса в 30 и более мкм резец считается затупленным и непригодным для резания древесины.

Угол между передней и задней поверхностями лезвия называют углом заострения. Острота резца в процессе работы снижается. При внедрении затупленного резца в древесину волокна не перерезаются, а сдавливаются, сминаются и разрываются, что увеличивает сопротивление резанию и трение между резцом и древесиной. Вместе с тем снижается чистота и точность обработки, так как смятые волокна стремятся отжать резец.

Положение резца относительно обрабатываемой детали характеризуется такими углами.

Выбор числовых знамений углов резания имеет большое значение, так как они определяют качество обработки и стойкость (время работы) режущего инструмента до затупления. Влияние затупления резца на удельное сопротивление резанию учитывается коэффициентом Кз.

Продолжительность работы резца и его замена зависит от требуемой чистоты обработки. Угловые параметры резца должны быть согласованы также с видом резания древесины. При резании вдоль волокон передний угол должен быть меньше, чем при резании в торец, но больше, чем при обработке поперек волокон.

Основные элементы, режущая часть, геометрия токарного резца

Резец – один из главных инструментов для резания, который применяется в стандартном станке. Размеры геометрических показателей резца определяют его основные характеристики, в том числе и точность обработки.

Любой токарь должен разбираться в геометрии резца, чтобы выполнить работу качественно.

Параметры режущего инструмента

Для закрепления резца в любом токарном станке используется державка, а обеспечивает процесс разрезания металлических заготовок рабочая головка. На режущей части инструмента токарного оборудования различают три типа поверхности:

Обе последние поверхности развернуты лицевой стороной к болванке, которая обрабатывается на оборудовании. Основные поверхности между собой так ж пересекаются с образованием режущей кромки инструмента. Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Наиболее важными параметрами резцов для токарной работы являются их углы. Именно они определяют расположение непосредственно остальных поверхностей инструмента. Параметры углов зависят от:

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

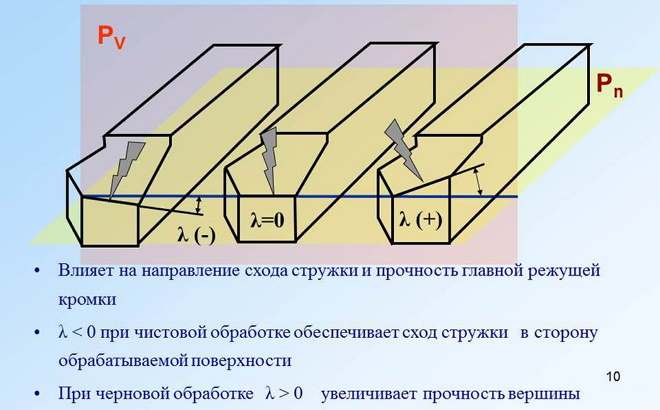

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

Алгоритм измерения детали:

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

Что называется геометрией резца

Геометрия токарного резца

Знание геометрии токарного резца и умение затачивать его должен знать каждый токарь. От геометрии и заточки резца зависит очень много, например качество изготовляемой продукции, долговечность резца с момента заточки и до следующей переточки, стружкообразование и многое другое.

Опорная поверхность – служит для крепления резца в резце держателе и горизонтального положения.

Передняя поверхность – служит для схода стружки. Передняя поверхность может быть отрицательной (вершинка резца смотрит вверх) и положительной (вершинка резца смотрит вниз, то есть вершинка ниже главной режущей кромки резца) в зависимости от вида обработки.

Главная режущая кромка – служит для резания материала.

Вспомогательная режущая кромка – с пересечением главной режущей кромкой образуют вершину резца.

Вершина лезвия – это точка соприкосновения обрабатываемого материала и режущего инструмента.

Главная задняя поверхность – служит для поддержки пластины (головки резца). От угла главной задней поверхности зависит износостойкость резца.

Вспомогательная задняя поверхность – предназначена для свободного передвижения режущего инструмента по обрабатываемой поверхности.

И так, разобравшись, из чего состоит резец, переходим непосредственно к геометрии резца.

По передней поверхности лезвия Аγ сходит стружка.

Главная задняя поверхность лезвия Аα обращена к обрабатываемой поверхности заготовки.

Главная и вспомогательная режущие кромки образованы пересечением передней поверхности с задней.

Основная плоскость Рυ это координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно

направлению скорости главного движения резания в этой точке.

Плоскость резания Рn координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Главная секущая плоскость Рτ координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Передний угол резания γ это угол в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Главным передним углом γ будет угол в главной секущей плоскости. От величины переднего угла зависит сход стружки.

Задний угол α это угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания, а в главной секущей плоскости этот угол называется главным задним углом. Увеличение заднего угла приводит к уменьшению угла заострения β, и следовательно к ослаблению режущей кромки, выкрашиванию и преждевременному выходу инструмента из строя.